Em sua essência, um calcinador rotativo é um forno industrial que usa altas temperaturas e rotação para transformar materiais. Ele é projetado para alterar com precisão o estado químico ou físico de uma substância, muitas vezes removendo umidade, impulsionando reações químicas ou alterando a composição de um material sob condições atmosféricas cuidadosamente controladas.

O propósito essencial de um calcinador rotativo é alcançar o processamento térmico uniforme e de alta temperatura de materiais granulares ou em pó. Sua rotação contínua garante que cada partícula seja exposta às mesmas condições, resultando em um produto final consistente e de alta qualidade.

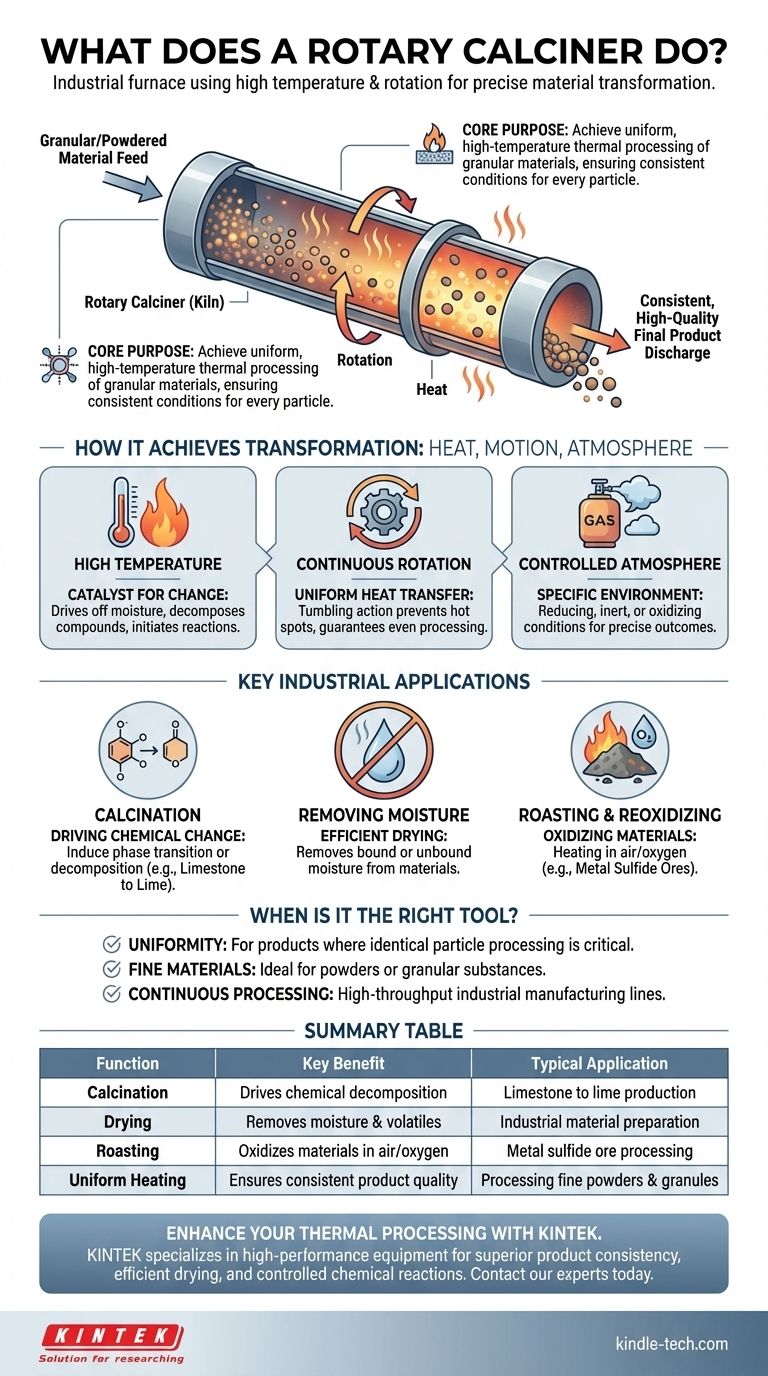

Como um Calcinador Rotativo Alcança a Transformação de Materiais

Um calcinador rotativo, às vezes chamado de forno rotativo, combina três elementos críticos — calor, movimento e atmosfera — para processar materiais com um alto grau de controle.

O Papel da Alta Temperatura

A função principal é aquecer os materiais a um perfil de temperatura específico. Essa energia térmica é o catalisador para as mudanças físicas ou químicas desejadas.

Essas altas temperaturas são essenciais para processos como a eliminação de água, a decomposição de compostos ou o início de reações químicas que não ocorreriam em condições normais.

A Importância da Rotação

O aspecto "rotativo" é o diferencial chave. Um tubo cilíndrico grande e rotativo é ligeiramente inclinado, fazendo com que o material tombe e se mova da extremidade de alimentação para a extremidade de descarga.

Essa ação de tombamento garante a transferência de calor uniforme por toda a cama de material. Isso evita pontos quentes e garante que cada partícula seja processada uniformemente, o que é fundamental para a qualidade do produto.

Condições Atmosféricas Controladas

Muitos processos avançados exigem uma atmosfera específica dentro do forno. Os calcinadores rotativos são projetados para operar com ambientes controlados.

Isso pode envolver uma atmosfera redutora para desoxidar metais, uma atmosfera inerte para prevenir reações indesejadas ou uma atmosfera oxidante para processos como a ustulação.

Principais Aplicações Industriais

A combinação desses elementos torna os calcinadores rotativos versáteis para vários processos industriais centrais.

Calcinação: Impulsionando a Mudança Química

Calcinação é o processo de aquecer um material sólido para liberar uma fração volátil e induzir uma transição de fase ou decomposição química.

Um exemplo comum é o aquecimento de calcário (carbonato de cálcio) para produzir cal (óxido de cálcio) e dióxido de carbono.

Remoção de Umidade e Voláteis

Em sua forma mais simples, um calcinador rotativo pode funcionar como um secador industrial altamente eficiente. Ele remove umidade ligada ou livre de uma ampla gama de materiais.

Esta é uma etapa fundamental na preparação de materiais para processamento posterior ou na criação de um produto final seco.

Ustulação e Reoxidação

Ustulação é um processo metalúrgico que envolve aquecer uma substância na presença de ar ou oxigênio.

Isso é frequentemente usado para converter minérios de sulfeto metálico em óxidos metálicos, que são mais fáceis de reduzir a metal puro. Também pode ser usado para reoxidar com precisão partículas finas de óxido metálico.

Quando um Calcinador Rotativo é a Ferramenta Certa

Embora outros fornos possam atingir altas temperaturas, o calcinador rotativo é escolhido especificamente quando as características do material e os objetivos de processamento exigem suas capacidades exclusivas.

A Necessidade de Uniformidade

Se a qualidade do seu produto final depende de cada partícula ser processada identicamente, a ação de tombamento de um calcinador rotativo é uma vantagem significativa sobre os fornos de batelada estáticos.

Manuseio de Materiais Finos ou Granulares

O design é ideal para processar partículas finas, pós ou materiais granulares que seriam difíceis de aquecer uniformemente em uma cama estática.

Requisitos de Processamento Contínuo

Calcinadores rotativos são sistemas inerentemente contínuos. O material é constantemente alimentado em uma extremidade e descarregado na outra, tornando-os ideais para linhas de fabricação industrial de alto rendimento.

Fazendo a Escolha Certa para o Seu Processo

Para determinar se um calcinador rotativo é adequado, considere seu objetivo principal.

- Se seu foco principal é induzir uma mudança química: O controle preciso de temperatura e atmosfera do calcinador é essencial para impulsionar reações como decomposição ou mudanças de fase.

- Se seu foco principal é a qualidade consistente do produto: A rotação contínua e a ação de tombamento fornecem uniformidade incomparável para o processamento de materiais granulares.

- Se seu foco principal é a secagem de alto volume: Um sistema rotativo oferece um método contínuo e eficiente para remover umidade de um fluxo constante de material.

Em última análise, este equipamento é uma ferramenta poderosa para alcançar um processamento térmico altamente controlado e uniforme em escala industrial.

Tabela de Resumo:

| Função | Principal Benefício | Aplicação Típica |

|---|---|---|

| Calcinação | Impulsiona a decomposição química | Produção de cal a partir de calcário |

| Secagem | Remove umidade e voláteis | Preparação de materiais industriais |

| Ustulação | Oxida materiais no ar/oxigênio | Processamento de minério de sulfeto metálico |

| Aquecimento Uniforme | Garante qualidade consistente do produto | Processamento de pós finos e granulados |

Pronto para aprimorar seu processamento térmico com precisão e uniformidade?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e soluções industriais para processamento térmico. Nossa experiência em tecnologia de calcinador rotativo pode ajudá-lo a alcançar consistência superior do produto, secagem eficiente de alto volume e reações químicas controladas para seus materiais granulares ou em pó.

Contate nossos especialistas hoje para discutir como um calcinador rotativo KINTEK pode otimizar seu processo específico e fornecer os resultados de alta qualidade de que você precisa.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo