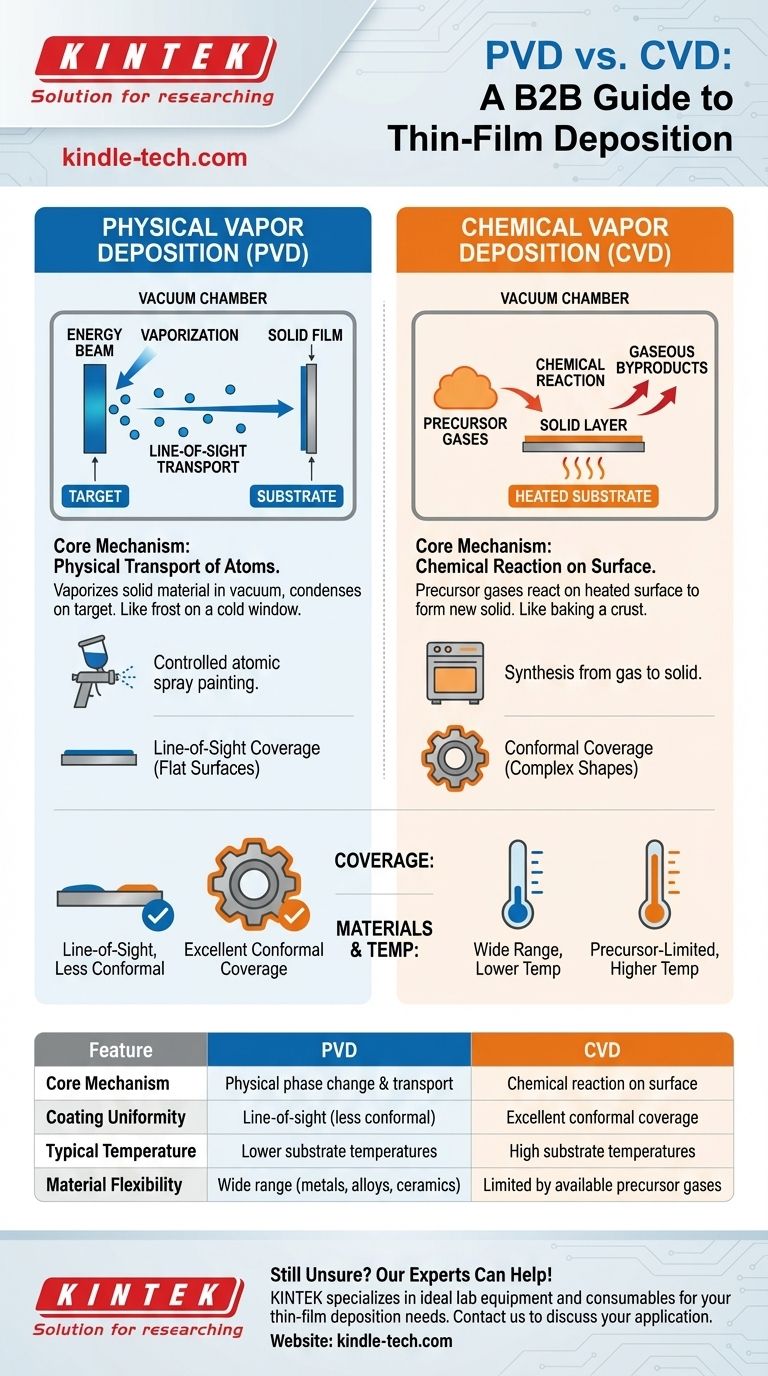

Em sua essência, a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são dois métodos distintos para aplicar filmes finos de alto desempenho a uma superfície. PVD é um processo físico onde um material sólido é vaporizado em vácuo e se condensa em um alvo, muito parecido com o vapor de água que forma geada em uma janela fria. Em contraste, CVD é um processo químico onde gases precursores são introduzidos em uma câmara e reagem em uma superfície aquecida para formar uma camada sólida inteiramente nova, deixando subprodutos gasosos para trás.

A diferença fundamental reside em como o material de revestimento chega e se forma na superfície. PVD transporta fisicamente átomos de uma fonte para o substrato, enquanto CVD usa reações químicas de gases precursores para formar uma nova camada diretamente no próprio substrato.

O Mecanismo Central: Físico vs. Químico

Para realmente entender qual processo usar, você deve compreender suas diferenças fundamentais de operação. O nome de cada processo é a pista mais importante.

Como o PVD Funciona: Uma Transferência em Linha de Visada

A Deposição Física de Vapor é fundamentalmente um processo de mudança de fase. Ele move material de uma fonte sólida para um filme sólido em sua peça.

O processo envolve a colocação de um material de fonte sólida (o "alvo") e o componente a ser revestido (o "substrato") em uma câmara de vácuo. Uma fonte de alta energia, como um feixe de elétrons ou bombardeio iônico, vaporiza átomos do alvo. Esses átomos vaporizados viajam em linha reta através do vácuo e se condensam no substrato, formando um filme fino e sólido.

Pense nisso como uma forma altamente controlada de pintura por spray em nível atômico. A "tinta" (átomos vaporizados) reveste apenas as superfícies que pode ver da fonte.

Como o CVD Funciona: Construindo uma Camada a Partir de Gás

A Deposição Química de Vapor é um processo de síntese. Não apenas move material; ela cria um novo material sólido na superfície do substrato através de uma reação química.

Neste método, um ou mais gases precursores voláteis são introduzidos em uma câmara de vácuo contendo o substrato aquecido. O calor fornece a energia necessária para desencadear uma reação química ou decomposição dos gases diretamente na superfície quente. Essa reação forma o revestimento sólido desejado e produz subprodutos gasosos, que são então bombeados para fora da câmara.

Isso é mais análogo a assar uma crosta em um pedaço de pão. Os ingredientes (gases) envolvem toda a peça, e a crosta (revestimento) se forma em todos os lugares onde a superfície está quente o suficiente.

Compreendendo as Trocas

A escolha entre PVD e CVD não é sobre qual é "melhor", mas qual é mais adequado para um resultado específico. O mecanismo central de cada processo cria vantagens e desvantagens distintas.

Cobertura Conformada: A Vantagem do CVD

Como os gases precursores no CVD podem fluir e envolver um componente, o revestimento resultante é altamente conformado. Isso significa que ele pode revestir uniformemente formas complexas e tridimensionais, incluindo superfícies internas e geometrias intrincadas.

Deposição em Linha de Visada: A Realidade do PVD

PVD é um processo de linha de visada. O material vaporizado viaja em um caminho reto, o que significa que ele tem dificuldade em revestir reentrâncias, cantos afiados ou canais internos sem rotação complexa da peça. Isso o torna ideal para revestir superfícies mais planas.

Restrições de Material e Temperatura

Os processos CVD são limitados a materiais para os quais existem gases precursores adequados, estáveis e voláteis. Ele também geralmente requer temperaturas de substrato muito altas para impulsionar as reações químicas, o que pode danificar materiais sensíveis.

PVD, por outro lado, pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e cerâmicas, que não possuem precursores gasosos. Embora a fonte seja muito quente, o substrato pode frequentemente ser mantido a uma temperatura mais baixa do que nos processos CVD tradicionais.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a técnica de deposição correta requer alinhar as capacidades do processo com seu objetivo de engenharia principal.

- Se seu foco principal é revestir uma forma 3D complexa uniformemente: CVD é a escolha superior devido à sua excelente cobertura conformada.

- Se seu foco principal é depositar um metal puro, liga ou cerâmica dura em uma superfície relativamente plana: PVD oferece excelente controle e flexibilidade de material.

- Se seu foco principal é revestir um material sensível à temperatura: Um processo PVD de baixa temperatura ou uma variante especializada como CVD Aprimorado por Plasma (PECVD) deve ser investigado.

Compreender a diferença fundamental entre essas duas poderosas técnicas – transporte físico versus reação química – é o primeiro passo para selecionar o processo ideal para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Mudança de fase física e transporte | Reação química na superfície |

| Uniformidade do Revestimento | Linha de visada (menos conformada) | Excelente cobertura conformada |

| Temperatura Típica | Temperaturas de substrato mais baixas | Temperaturas de substrato altas |

| Flexibilidade de Material | Ampla gama (metais, ligas, cerâmicas) | Limitado pelos gases precursores disponíveis |

Ainda não tem certeza se PVD ou CVD é o certo para o seu projeto? Nossos especialistas na KINTEK podem ajudá-lo a navegar por essas decisões complexas. Somos especializados em fornecer o equipamento de laboratório e consumíveis ideais para suas necessidades específicas de deposição de filmes finos. Entre em contato com nossa equipe hoje para discutir sua aplicação e descobrir como nossas soluções podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura