Em sua essência, a Deposição Química a Vapor (CVD) é o processo fundamental usado para fabricar as películas finas de altíssima pureza e alto desempenho que formam o coração da eletrônica e das comunicações modernas. Suas aplicações mais críticas estão na criação das intrincadas camadas de um chip semicondutor e na produção do material central para fibras ópticas, componentes que são fundamentais para o nosso mundo digital.

O verdadeiro significado da CVD não é apenas como uma técnica de revestimento, mas como um método de construção em escala atômica. Ela permite que os engenheiros construam materiais a partir de precursores gasosos, criando componentes com um nível de pureza, precisão e desempenho que os métodos de fabricação convencionais não conseguem alcançar.

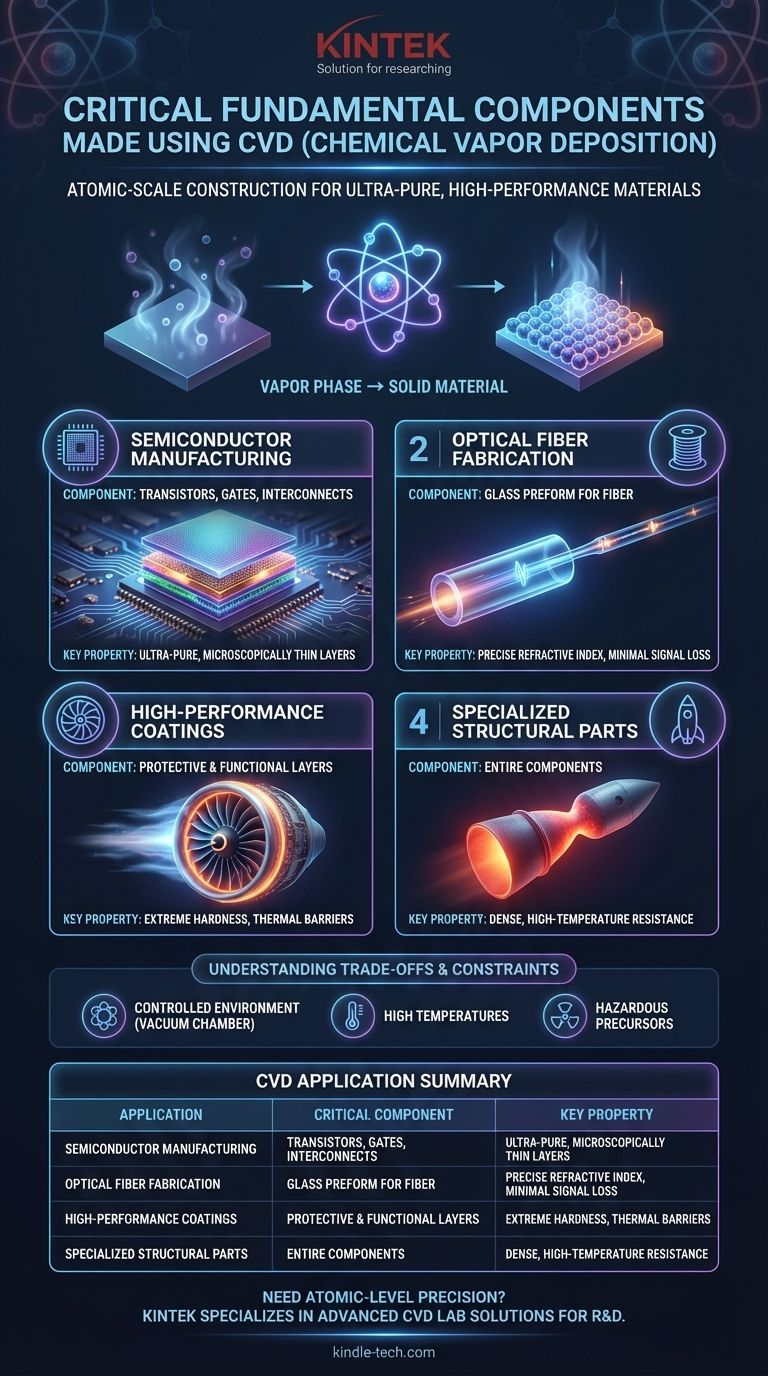

O Papel da CVD: Da Proteção de Superfície à Função Central

A Deposição Química a Vapor é um processo onde um material sólido é formado em uma superfície aquecida (substrato) a partir de uma reação química na fase de vapor ou gás. Essa abordagem "de baixo para cima" de construir materiais átomo por átomo é o que a torna tão poderosa.

Criando a Fundação da Eletrônica

O uso mais crítico da CVD é na fabricação de semicondutores. Cada circuito integrado, desde o processador do seu computador até a memória do seu telefone, é construído usando este processo.

A CVD é usada para depositar múltiplas camadas microscopicamente finas de diferentes materiais — incluindo silício, dielétricos e metais condutores — sobre uma bolacha de silício. Essas camadas formam os transistores, portas e interconexões que compõem o circuito do chip.

Viabilizando a Comunicação Global

A CVD é essencial para a fabricação de fibras ópticas. O processo é usado para criar um grande cilindro de vidro chamado "pré-forma", que possui um índice de refração precisamente controlado.

Esta pré-forma é então aquecida e estirada na fibra fina como um cabelo que transmite dados como pulsos de luz por vastas distâncias. A altíssima pureza alcançada pela CVD é o que minimiza a perda de sinal, possibilitando redes de comunicação globais de alta velocidade.

Engenharia de Revestimentos de Alto Desempenho

Além de criar o núcleo de um componente, a CVD é amplamente utilizada para aplicar revestimentos protetores e funcionais que aprimoram drasticamente o desempenho de uma peça.

Esses revestimentos podem fornecer dureza extrema para ferramentas de corte, barreiras térmicas para pás de turbina de motores a jato e biocompatibilidade para implantes médicos. A película depositada torna-se parte integrante da superfície do componente.

Construção de Peças Estruturais Especializadas

Em certas aplicações de alto valor, a CVD é usada para criar o componente inteiro, e não apenas uma camada em sua superfície. Isso é particularmente útil para peças que devem suportar condições extremas.

Exemplos incluem componentes densos e de paredes finas, como bocais de foguetes ou cadinhos especializados que são difíceis ou impossíveis de fazer usando usinagem ou fundição tradicionais.

Entendendo as Compensações

Embora incrivelmente poderosa, a CVD não é uma solução universal. Sua aplicação é ditada por um conjunto específico de requisitos e restrições que a tornam ideal para componentes de alto desempenho e alto valor.

A Necessidade de um Ambiente Controlado

Todo o processo de CVD deve ocorrer dentro de uma câmara de reação, muitas vezes sob vácuo. Isso requer equipamentos sofisticados e caros para controlar com precisão a temperatura, a pressão e o fluxo dos gases reatores.

Limitações de Alta Temperatura

A maioria dos processos de CVD opera em temperaturas muito altas. Esse calor é necessário para impulsionar as reações químicas, mas limita os tipos de materiais que podem ser usados como substratos, pois eles devem ser capazes de suportar o estresse térmico sem deformar ou derreter.

O Desafio dos Produtos Químicos Precursores

O sucesso da CVD depende da disponibilidade de gases precursores voláteis que contenham os átomos desejados. Esses gases são frequentemente altamente reativos, tóxicos ou corrosivos, exigindo protocolos complexos de segurança e manuseio.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a CVD é impulsionada inteiramente pela necessidade de propriedades de material que não podem ser alcançadas por outros meios.

- Se o seu foco principal for microeletrônica: A CVD é o processo fundamental e inegociável para construir as estruturas em camadas dos circuitos integrados.

- Se o seu foco principal for transmissão de dados em alta velocidade: A CVD é o único método capaz de produzir as pré-formas de vidro ultra-puras necessárias para fibra óptica com baixa perda.

- Se o seu foco principal for a sobrevivência do componente em ambientes extremos: A CVD fornece os revestimentos de alto desempenho contra desgaste e térmicos essenciais para aplicações aeroespaciais e industriais.

Em última análise, a Deposição Química a Vapor é a tecnologia habilitadora que nos permite projetar materiais com a precisão de nível atômico exigida pelos componentes mais críticos da atualidade.

Tabela de Resumo:

| Aplicação CVD | Componente Crítico Criado | Propriedade Chave Alcançada |

|---|---|---|

| Fabricação de Semicondutores | Transistores, Portas, Interconexões | Camadas ultra-puras e microscopicamente finas |

| Fabricação de Fibra Óptica | Pré-forma de Vidro para Fibra | Índice de refração preciso, perda de sinal mínima |

| Revestimentos de Alto Desempenho | Camadas Protetoras (ex: para pás de turbina) | Dureza extrema, barreiras térmicas |

| Peças Estruturais Especializadas | Componentes Inteiros (ex: bocais de foguetes) | Densidade, resistência a altas temperaturas |

Precisa projetar materiais com precisão em nível atômico? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de Deposição Química a Vapor (CVD) de ponta. Seja seu foco P&D em semicondutores, desenvolvimento de novos materiais ópticos ou criação de revestimentos duráveis, nossas soluções ajudam você a alcançar os resultados ultra-puros e de alto desempenho essenciais para a tecnologia moderna. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de CVD do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza