Em essência, a deposição de filmes finos é o processo de aplicar uma camada microscópica de material numa superfície, conhecida como substrato. Estas técnicas são categorizadas em duas famílias primárias com base no seu mecanismo central: aquelas que transferem fisicamente o material e aquelas que criam o material através de uma reação química na superfície do substrato. O método escolhido é crítico, pois determina fundamentalmente as propriedades finais do filme, desde a sua pureza até à sua integridade estrutural.

A decisão entre as técnicas de deposição não se trata de encontrar um único método "melhor". Trata-se de combinar o processo — seja uma transferência física ou uma criação química — com o material específico, o substrato e os requisitos de desempenho do produto final.

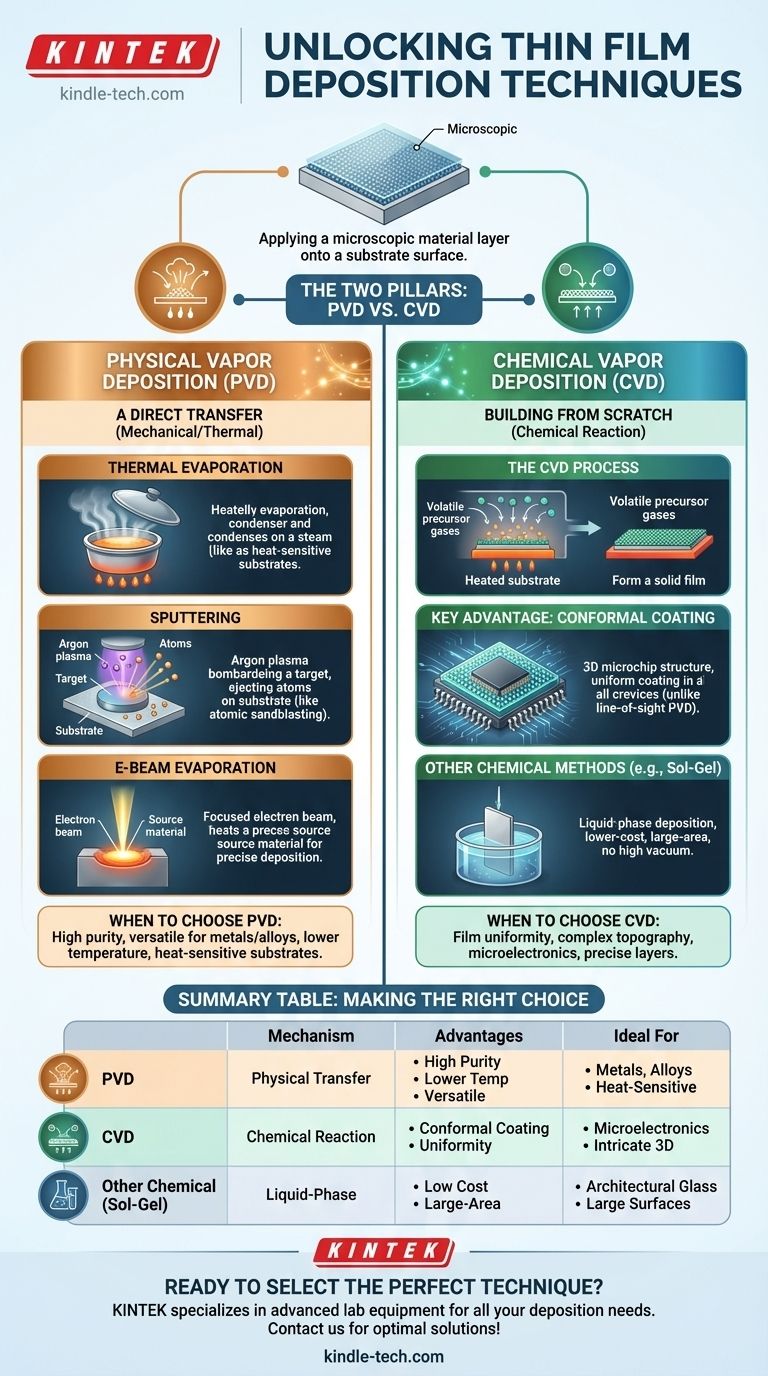

Os Dois Pilares da Deposição: PVD vs. CVD

No nível mais alto, as técnicas de deposição são divididas em Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

A diferença fundamental é simples: PVD é um processo mecânico ou térmico que move átomos de uma fonte para o substrato, como pintar com spray. CVD é um processo químico onde gases precursores reagem na superfície do substrato para fazer crescer o filme do zero.

Deposição Física de Vapor (PVD): Uma Transferência Direta

PVD engloba métodos que transportam um material sólido para uma fase de vapor dentro de um vácuo, que depois se condensa num substrato para formar o filme fino.

Evaporação Térmica

Este é um dos métodos PVD mais simples. Um material de origem é aquecido numa câmara de alto vácuo até evaporar. Estes átomos gasosos viajam em linha reta e condensam-se no substrato mais frio, formando o filme.

Pense nisso como ferver uma panela de água e ver o vapor condensar numa tampa fria mantida acima dela.

Pulverização Catódica (Sputtering)

A pulverização catódica é um processo mais energético. Em vez de calor, usa um plasma de um gás inerte, como o árgon. Iões de alta energia deste plasma são acelerados para atingir um "alvo" sólido do material desejado.

Este bombardeamento atua como um jateamento de areia em escala atómica, ejetando ou "pulverizando" átomos do alvo, que depois revestem o substrato. Este método oferece excelente controlo sobre a composição do filme.

Evaporação por Feixe de Eletrões (E-Beam)

Uma variante mais precisa da evaporação térmica, a evaporação por feixe de eletrões usa um feixe focado de eletrões de alta energia para aquecer o material de origem. Isso permite a deposição de materiais com pontos de fusão muito altos e proporciona maior controlo sobre a taxa de evaporação.

Deposição Química de Vapor (CVD): Construindo do Zero

CVD não transfere material existente. Em vez disso, envolve a construção do filme diretamente no substrato através de uma reação química controlada.

O Processo CVD

Num processo CVD, um ou mais gases precursores voláteis são introduzidos numa câmara de reação. Quando estes gases entram em contacto com o substrato aquecido, reagem ou decompõem-se, deixando para trás um material sólido que forma o filme fino.

Vantagem Chave: Revestimento Conformado

Como o filme é cultivado através de uma reação química de superfície, o CVD é excelente na criação de revestimentos altamente uniformes (conformados). Pode revestir uniformemente superfícies complexas e tridimensionais com alta precisão, algo com que os métodos PVD de linha de visão têm dificuldade. Isso o torna indispensável na indústria de semicondutores para a criação de estruturas em camadas intrincadas em microchips.

Compreendendo as Compensações

Escolher a técnica certa requer a compreensão dos pontos fortes e fracos inerentes a cada abordagem.

Quando Escolher PVD

PVD é frequentemente preferido para depositar revestimentos de alta pureza de metais, ligas e compostos simples. Uma vez que é frequentemente um processo de temperatura mais baixa do que o CVD, pode ser usado em substratos sensíveis ao calor. A pulverização catódica, em particular, é altamente versátil para criar filmes a partir de uma vasta gama de materiais.

Quando Escolher CVD

CVD é a escolha superior quando a uniformidade do filme e a cobertura de degraus em topografias complexas são críticas. A sua capacidade de produzir camadas altamente conformadas torna-o o padrão para muitas aplicações avançadas de semicondutores e revestimentos óticos onde a precisão é primordial.

Outros Métodos Químicos

Além do CVD, existem outros métodos químicos em fase líquida, como sol-gel e deposição por banho químico. Estes envolvem imergir o substrato numa solução química ou revesti-lo com um gel, que é depois seco e curado para formar o filme. Estes são frequentemente de menor custo e não requerem sistemas de alto vácuo, tornando-os adequados para aplicações de grande área, como o revestimento de vidro arquitetónico.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo dita a tecnologia ideal. Não existe uma solução única; em vez disso, a escolha correta é uma função das suas necessidades técnicas e comerciais específicas.

- Se o seu foco principal é alta pureza e versatilidade para metais ou compostos simples: As técnicas PVD, como a pulverização catódica, são frequentemente a escolha mais direta e eficaz.

- Se o seu foco principal é criar um revestimento altamente uniforme e conformado numa superfície complexa: O CVD é inigualável pela sua precisão e é o padrão em campos como a microeletrónica.

- Se o seu foco principal é o revestimento de baixo custo e grande área sem requisitos de alto vácuo: Métodos químicos em fase líquida, como sol-gel ou pirólise por spray, podem ser uma alternativa prática.

Em última análise, a compreensão destes princípios fundamentais permite-lhe selecionar uma técnica de deposição não apenas pelo que ela é, mas pelo que pode alcançar para o seu objetivo específico.

Tabela Resumo:

| Técnica | Mecanismo | Vantagens Chave | Ideal Para |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Transferência física de material via fase de vapor | Alta pureza, menor temperatura, versátil para metais | Metais, ligas, substratos sensíveis ao calor |

| CVD (Deposição Química de Vapor) | Reação química na superfície do substrato | Revestimento conformado, camadas uniformes em formas complexas | Microeletrónica, estruturas 3D intrincadas |

| Outros Métodos Químicos (ex: Sol-Gel) | Deposição em fase líquida | Baixo custo, revestimento de grande área, sem vácuo necessário | Vidro arquitetónico, grandes superfícies |

Pronto para selecionar a técnica de deposição de filmes finos perfeita para o seu projeto?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição. Quer necessite de sistemas PVD de alta pureza para revestimentos metálicos ou soluções CVD precisas para aplicações de semicondutores, os nossos especialistas podem ajudá-lo a alcançar resultados ótimos.

Contacte-nos hoje para discutir os seus requisitos específicos e descobrir como as soluções da KINTEK podem melhorar as capacidades do seu laboratório e impulsionar a sua investigação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato