Em sua essência, um forno de indução é um transformador potente. Ele usa um campo magnético flutuante para induzir uma corrente elétrica diretamente no metal a ser fundido. A própria resistência elétrica do metal a essa corrente interna gera calor intenso e rápido, derretendo-o de dentro para fora, sem que qualquer chama externa ou elemento de aquecimento entre em contato.

O princípio fundamental não é aplicar calor ao metal, mas sim transformar o metal em sua própria fonte de calor. Isso é alcançado pelo uso da indução eletromagnética, a mesma lei física que governa o funcionamento dos transformadores elétricos.

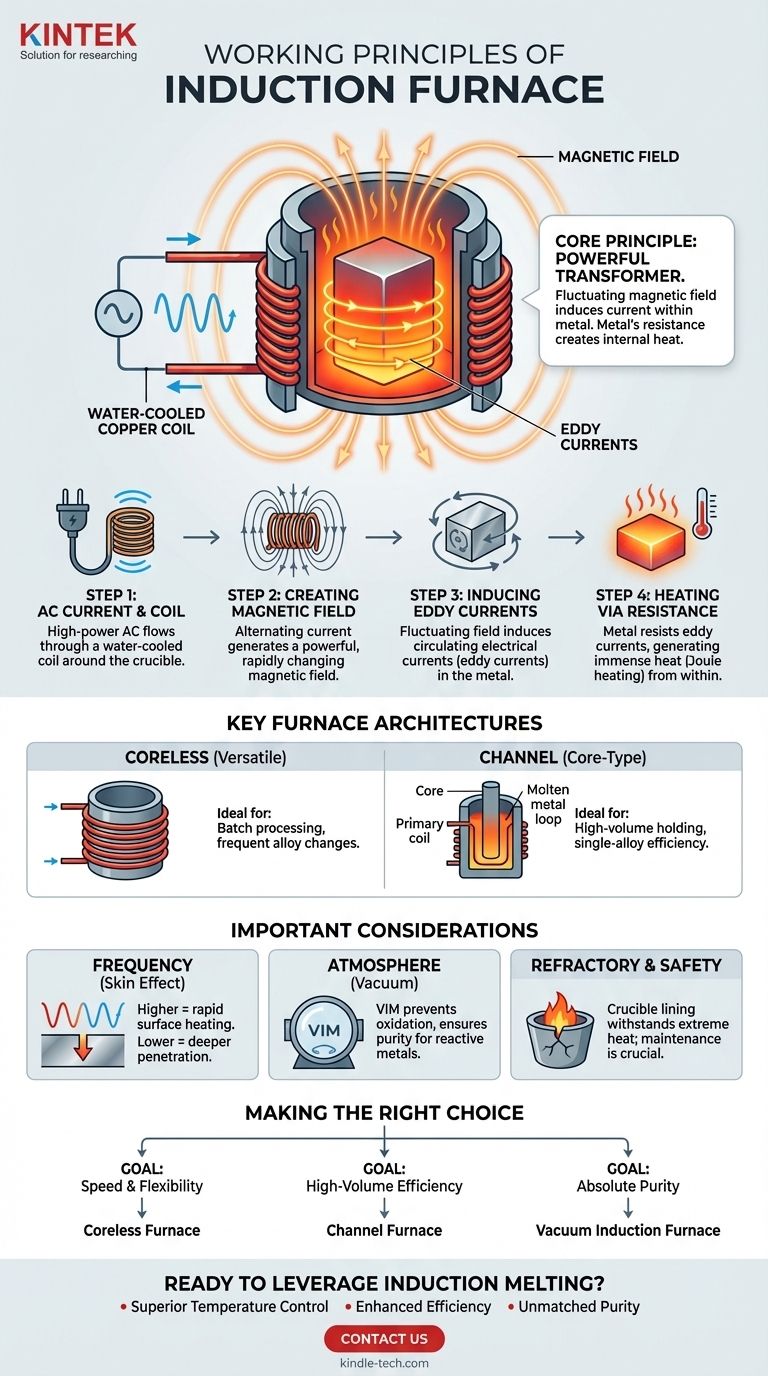

O Princípio Central: Uma Análise Passo a Passo

Todo o processo depende da aplicação precisa das leis fundamentais do eletromagnetismo, transformando energia elétrica em calor com notável eficiência.

Passo 1: A Corrente Alternada e a Bobina

Tudo começa com uma fonte de alimentação que envia uma corrente alternada (CA) de alta potência através de uma bobina de cobre grande, frequentemente resfriada a água. Esta bobina é tipicamente enrolada em torno de um cadinho ou câmara contendo a carga metálica condutora.

Passo 2: Criação do Campo Magnético

À medida que a corrente alternada flui e inverte constantemente sua direção dentro da bobina, ela gera um campo magnético poderoso e em rápida mudança no espaço no centro da bobina, onde o metal está localizado.

Passo 3: Indução de Correntes Parasitas (Eddy Currents)

De acordo com as leis do eletromagnetismo (especificamente a Lei da Indução de Faraday), este campo magnético flutuante induz correntes elétricas circulantes dentro da carga metálica condutora. Essas correntes internas e circulares são conhecidas como correntes parasitas (eddy currents).

Passo 4: Aquecimento por Resistência

O metal resiste ao fluxo dessas correntes parasitas induzidas. Essa resistência elétrica gera calor imenso diretamente dentro do próprio metal, um fenômeno conhecido como aquecimento Joule. Esse calor eleva rapidamente a temperatura do metal ao seu ponto de fusão e além.

O Efeito de Agitação Embutido

As mesmas forças eletromagnéticas que induzem as correntes parasitas também criam uma poderosa ação de agitação dentro do banho de metal fundido. Essa circulação natural garante que a fusão seja homogênea, o que é crucial para criar ligas de alta qualidade com composição exata.

Compreendendo as Principais Arquiteturas de Fornos

Embora o princípio seja o mesmo, o design físico do forno pode variar significativamente, impactando sua aplicação ideal. Essas variações dizem respeito principalmente à forma como o campo magnético é acoplado à carga metálica.

Fornos de Indução Sem Núcleo (Coreless)

Este é o design mais comum. A bobina de indução circunda diretamente um cadinho revestido de refratário contendo a carga metálica. Não há núcleo de ferro conectando a bobina e o metal.

Este design é altamente versátil, excelente para fundir uma ampla gama de metais e ideal para aplicações que exigem mudanças frequentes na composição da liga (processamento em batelada).

Fornos de Indução de Canal (Com Núcleo)

Este design funciona muito mais como um transformador tradicional. Possui um núcleo de ferro, uma bobina primária e uma "bobina" secundária formada por um circuito fechado de metal fundido.

O calor é gerado nesse laço específico de metal fundido e circula para o banho principal do forno. Esses fornos são extremamente eficientes em termos de energia, mas são mais adequados para manter e superaquecer volumes muito grandes de um único tipo de metal, e não para mudanças frequentes de liga.

Armadilhas Comuns e Considerações Operacionais

Compreender os princípios também significa reconhecer as nuances operacionais e as limitações que delas decorrem.

A Importância da Frequência

A frequência da corrente alternada é um parâmetro crítico. Frequências mais altas concentram a corrente na superfície do metal (o "efeito pelicular" ou "skin effect"), levando a um aquecimento muito rápido de cargas menores. Frequências mais baixas penetram mais profundamente, o que é melhor para fundir lotes maiores.

O Papel da Atmosfera

A maior parte da fusão por indução ocorre ao ar livre. No entanto, para metais reativos como titânio ou superligas, o processo deve ser realizado em um forno de indução a vácuo (VIM). Ao remover o ar e outros gases, o vácuo impede que o metal fundido oxide ou seja contaminado, garantindo a pureza máxima.

Refratário e Segurança

O calor é gerado na carga, não nas paredes do forno. No entanto, a temperatura intensa do metal fundido significa que o revestimento refratário do cadinho está sob estresse extremo. A seleção e manutenção adequadas desse revestimento são fundamentais para uma operação segura e eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

O design específico de um forno de indução é escolhido com base no resultado desejado, desde a produção bruta até a manufatura de alta tecnologia.

- Se o seu foco principal é velocidade e flexibilidade de lote: Um forno sem núcleo é o padrão da indústria, permitindo que você funda diferentes ligas de forma rápida e eficiente.

- Se o seu foco principal é eficiência de alto volume e liga única: Um forno de canal oferece desempenho energético superior para manter e processar grandes fusões contínuas.

- Se o seu foco principal é pureza absoluta do material: Um forno de indução a vácuo é a única escolha para criar ligas reativas de alto desempenho livres de contaminação atmosférica.

Em última análise, o princípio de funcionamento do forno de indução fornece um método limpo, contido e controlável para fundir metais com precisão incomparável.

Tabela Resumo:

| Componente Chave | Função |

|---|---|

| Fonte de Alimentação CA | Gera corrente alternada de alta frequência. |

| Bobina Resfriada a Água | Cria um campo magnético poderoso e flutuante. |

| Carga Metálica | Atua como um circuito secundário; correntes parasitas geram calor interno (aquecimento Joule). |

| Cadinho/Refratário | Contém o metal fundido e suporta temperaturas extremas. |

Pronto para alavancar a precisão da fusão por indução em seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados para pesquisa e desenvolvimento. Se você precisa da flexibilidade de um forno sem núcleo para desenvolvimento de ligas ou da pureza máxima de um forno de indução a vácuo, nossos especialistas podem ajudá-lo a selecionar a solução correta.

Nós fornecemos:

- Controle de Temperatura Superior: Atinga pontos de fusão exatos para resultados consistentes e de alta qualidade.

- Eficiência Aprimorada: Reduza o consumo de energia e os tempos de fusão com aquecimento interno direto.

- Pureza Inigualável: Processe metais reativos em atmosfera controlada com nossas soluções a vácuo.

Entre em contato conosco hoje para discutir como um forno de indução da KINTEK pode avançar seus projetos de ciência dos materiais e metalurgia. Vamos derreter seus desafios!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- O que é prensagem a quente a vácuo? Alcance Densidade e Pureza Máximas em Materiais Avançados

- Brasagem ou soldagem é mais barata? Uma Análise Detalhada de Custos para o Seu Projeto

- É possível obter um arco elétrico no vácuo? Como a Alta Tensão Cria Plasma no Vazio