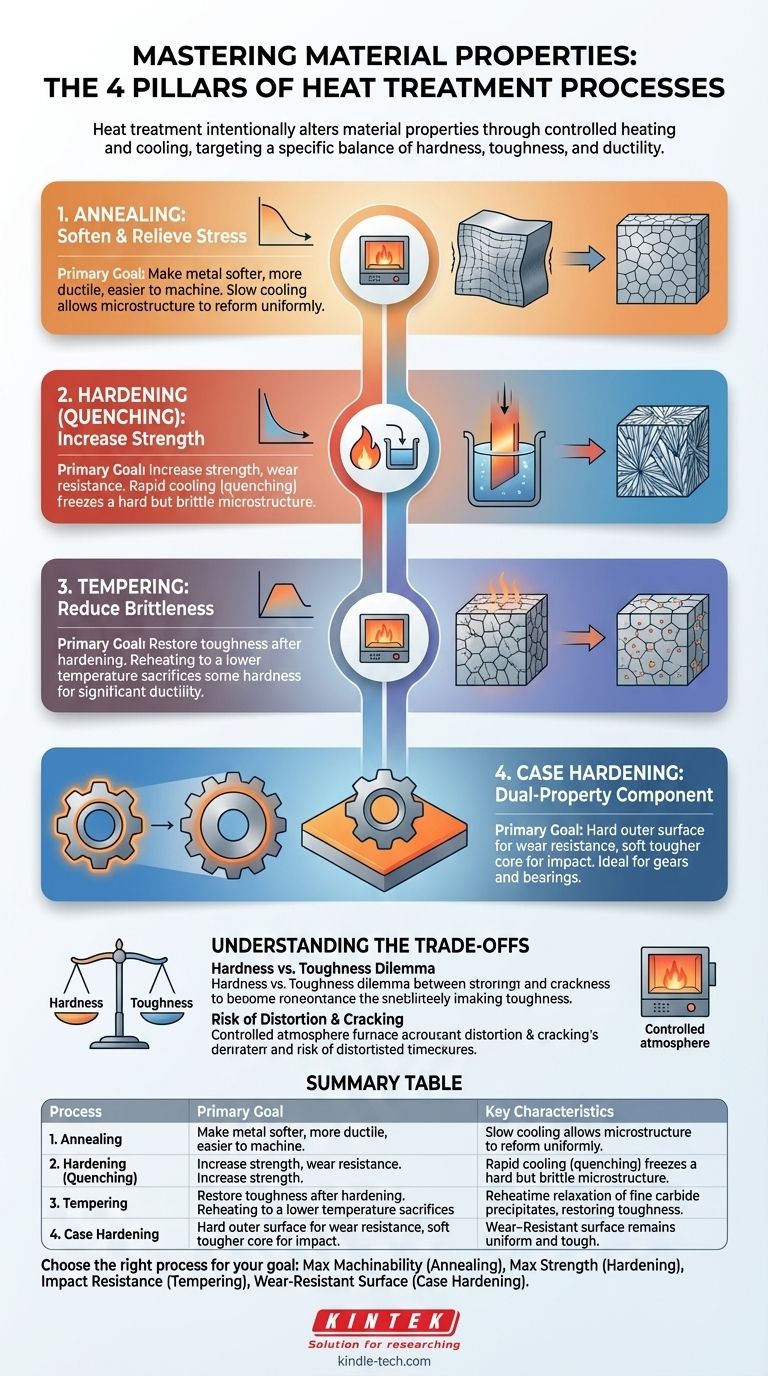

Em sua essência, o tratamento térmico é um conjunto de processos industriais usados para alterar intencionalmente as propriedades físicas e, às vezes, químicas de um material. Os processos primários podem ser amplamente categorizados em quatro tipos principais: recozimento, que amolece um material; têmpera, que aumenta sua resistência; revenimento, que reduz a fragilidade após a têmpera; e cementação, que endurece apenas a superfície. Esses processos alcançam seus resultados usando aquecimento e resfriamento controlados para manipular a microestrutura interna do material.

O tipo específico de tratamento térmico escolhido não é arbitrário; é uma decisão de engenharia precisa projetada para resolver uma troca fundamental. Cada processo visa um equilíbrio específico entre propriedades como dureza, tenacidade e ductilidade para atender às demandas de uma aplicação final.

O Objetivo: Engenharia da Microestrutura de um Material

O tratamento térmico não se trata apenas de aquecer ou resfriar o metal. É um processo metalúrgico altamente controlado projetado para alterar a estrutura cristalina interna do material, conhecida como sua microestrutura.

Pense na microestrutura de um metal como sua arquitetura interna. Ao aplicar e remover energia térmica com precisão, você pode reorganizar essa arquitetura para produzir características de desempenho totalmente diferentes a partir da mesma peça de metal.

Os Quatro Pilares do Tratamento Térmico

Embora existam muitas receitas específicas, quase todos os processos de tratamento térmico se enquadram em uma das quatro categorias fundamentais, cada uma com um objetivo distinto.

1. Recozimento: Para Amaciar e Aliviar Tensões

O objetivo principal do recozimento é tornar um metal mais macio, mais dúctil e mais fácil de usinar ou conformar. Ele também serve para aliviar tensões internas que podem ter se acumulado durante etapas de fabricação anteriores, como forjamento ou fundição.

O processo envolve aquecer o material a uma temperatura específica, mantê-lo lá por um período e, em seguida, permitir que ele esfrie muito lentamente. Esse resfriamento lento permite que a estrutura cristalina interna se reforme em um estado uniforme e de baixa tensão.

2. Têmpera: Para Aumentar a Resistência

A têmpera é usada para aumentar a resistência, a resistência ao desgaste e a capacidade de um metal de manter um fio afiado. É o processo que torna ferramentas, rolamentos e engrenagens duráveis.

Isso é alcançado aquecendo o material a uma temperatura crítica onde sua estrutura cristalina muda e, em seguida, resfriando-o rapidamente. Esse resfriamento rápido, chamado de têmpera (quenching), congela uma microestrutura dura, mas frágil, no lugar. Meios comuns de têmpera incluem água, óleo ou ar.

3. Revenimento: Para Reduzir a Fragilidade

Um material que foi temperado geralmente é muito frágil para uso prático; ele pode estilhaçar sob impacto. O revenimento é um processo secundário realizado após a têmpera para restaurar alguma tenacidade.

A peça é reaquecida a uma temperatura mais baixa, mantida por um tempo específico e, em seguida, resfriada. Este processo sacrifica estrategicamente uma pequena quantidade de dureza para obter um aumento significativo na tenacidade, aliviando as tensões internas criadas durante a têmpera.

4. Cementação: Para um Componente com Propriedades Duplas

A cementação, ou endurecimento superficial, cria um componente com dois conjuntos distintos de propriedades: uma superfície externa extremamente dura e resistente ao desgaste (a "camada") e um núcleo interno mais macio, mais resistente e mais dúctil.

Isso é ideal para peças como engrenagens, que precisam resistir ao desgaste da superfície, ao mesmo tempo em que suportam choques e impactos sem rachar. Isso é frequentemente feito difundindo elementos como carbono (cementação) ou nitrogênio (nitretação) na superfície do aço em altas temperaturas.

Compreendendo as Trocas Inerentes

A escolha de um processo de tratamento térmico requer a compreensão dos compromissos envolvidos. Você está sempre equilibrando uma propriedade contra outra.

O Dilema Dureza vs. Tenacidade

A troca mais fundamental na metalurgia é entre dureza e tenacidade.

Aumentar a dureza de um material invariavelmente o torna mais frágil (menos tenaz). O revenimento é o principal método para navegar neste compromisso, permitindo que os engenheiros ajustem o equilíbrio preciso necessário para uma aplicação.

O Risco de Distorção e Rachaduras

O resfriamento rápido necessário para a têmpera introduz uma tensão interna significativa. Isso pode fazer com que uma peça entorte, distorça ou até rache se o processo não for cuidadosamente controlado.

Fatores como a geometria da peça, o tipo de aço e a taxa de têmpera devem ser gerenciados para evitar esses defeitos.

O Papel Crítico do Controle de Atmosfera

Muitos processos de tratamento térmico ocorrem em fornos com uma atmosfera controlada. Isso não é um pensamento posterior; é essencial para a integridade do processo.

Uma atmosfera não controlada pode levar à oxidação (formação de carepa) ou à perda de carbono da superfície (decarburização), ambos comprometendo as propriedades finais do componente. Misturas de gases especializadas são usadas para proteger o material e garantir que as reações químicas desejadas ocorram.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção de um processo de tratamento térmico deve ser impulsionada pelo requisito de desempenho primário da peça final.

- Se seu foco principal for usinabilidade e conformabilidade máximas: Escolha um processo de recozimento completo para criar a condição de material mais macia e uniforme.

- Se seu foco principal for resistência máxima ao desgaste e resistência: Escolha um processo de têmpera, seguido por um revenimento a baixa temperatura para aliviar a tensão sem sacrificar uma dureza significativa.

- Se seu foco principal for resistência ao impacto e durabilidade: Escolha têmpera seguida por um revenimento a temperatura mais alta para trocar mais dureza por um ganho significativo de tenacidade.

- Se seu foco principal for uma superfície resistente ao desgaste com um núcleo resistente a choques: Escolha um processo de cementação, como cementação ou nitretação.

Em última análise, o tratamento térmico transforma um material simples em um componente de alto desempenho projetado para um propósito específico.

Tabela Resumo:

| Processo | Objetivo Principal | Características Principais |

|---|---|---|

| Recozimento | Amaciar o material, aliviar tensões | Aquecido e depois resfriado lentamente; melhora a ductilidade e a usinabilidade |

| Têmpera | Aumentar a resistência e a resistência ao desgaste | Aquecido e depois resfriado rapidamente; cria uma estrutura dura e frágil |

| Revenimento | Reduzir a fragilidade após a têmpera | Reaquecido a uma temperatura mais baixa; aumenta a tenacidade |

| Cementação | Endurecer a superfície mantendo o núcleo resistente | Difunde elementos (ex: carbono) na superfície; ideal para engrenagens e rolamentos |

Precisa de tratamento térmico preciso para seus materiais de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções que garantem controle preciso de temperatura e gerenciamento de atmosfera para processos de recozimento, têmpera, revenimento e cementação. Nossa experiência ajuda você a alcançar o equilíbrio perfeito entre dureza, tenacidade e durabilidade para sua aplicação específica. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de tratamento térmico do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Para que serve um forno mufla para medição? Desbloqueie a Análise Precisa de Amostras com Aquecimento de Alta Temperatura

- Qual é a diferença entre estufa de laboratório, estufa de secagem e forno mufla? Escolha a Ferramenta de Aquecimento de Laboratório Certa

- Qual é o uso do forno mufla em química? Obtenha aquecimento livre de contaminantes para análises precisas

- Qual é o mecanismo de um forno mufla? Domine o Aquecimento Preciso e Livre de Contaminantes

- Para que servem os fornos mufla? Alcance um Processamento de Alta Temperatura Preciso e Livre de Contaminantes