Em sua essência, os fornos mufla são fornos de alta temperatura usados para uma vasta gama de processos laboratoriais e industriais. Eles se destacam em aplicações que exigem uniformidade térmica precisa e um ambiente controlado, incluindo testes analíticos como análise de cinzas, processos de ciência de materiais como tratamento térmico de metais e a síntese de cerâmicas e vidro. Sua principal característica é uma câmara externa isolada que aquece uma câmara interna separada (a "mufla"), garantindo que a amostra não seja contaminada pelo combustível ou pelos elementos de aquecimento.

Um forno mufla é escolhido não apenas por sua capacidade de atingir altas temperaturas, mas por sua capacidade de fornecer um ambiente de aquecimento altamente uniforme e limpo. Isso o torna indispensável para processos onde a precisão e a integridade da amostra são primordiais.

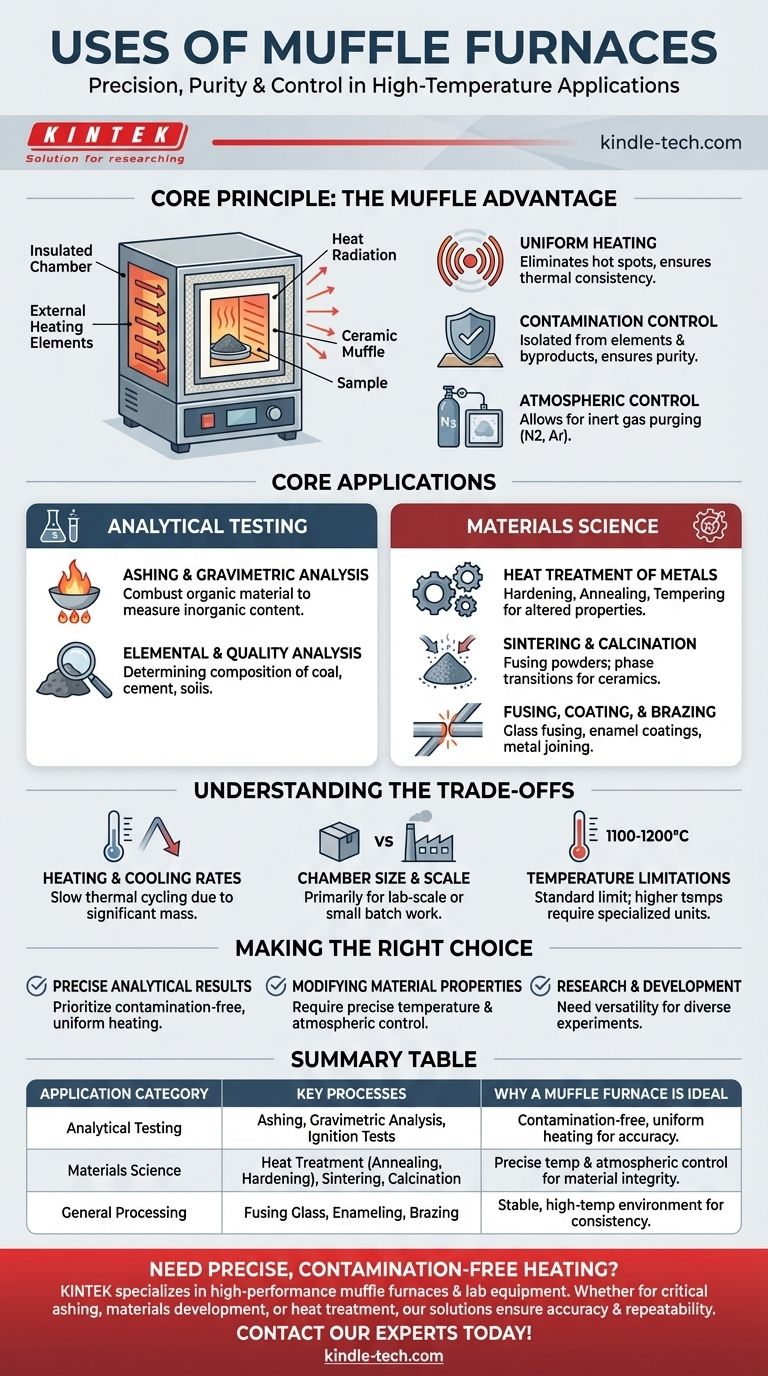

O Princípio: Por Que um Forno Mufla?

O nome "forno mufla" vem de sua característica central de design: a mufla. Esta é uma câmara de cerâmica refratária que contém a amostra, a qual é aquecida externamente por elementos de aquecimento. Esta simples separação é a chave para sua utilidade.

Aquecimento Uniforme

O design garante que o calor irradie uniformemente de todos os lados da câmara interna. Isso elimina pontos quentes e fornece uma uniformidade térmica excepcional em toda a amostra, o que é crucial para resultados consistentes e repetíveis.

Controle de Contaminação

Como a amostra está dentro da mufla, ela é isolada dos elementos de aquecimento. Isso evita qualquer potencial contaminação dos próprios elementos ou, em fornos a combustível, dos subprodutos da combustão. Essa pureza é essencial para trabalhos analíticos sensíveis.

Controle de Atmosfera

Embora muitos processos sejam realizados ao ar, os fornos mufla podem frequentemente ser selados e purgados com gases inertes como nitrogênio ou argônio. Isso permite o aquecimento em atmosfera controlada, o que é necessário para evitar a oxidação ou induzir reações químicas específicas.

Aplicações Principais em Testes Analíticos

Um uso principal para fornos mufla é na química analítica, onde as amostras devem ser processadas para determinar sua composição.

Análise de Cinzas e Gravimétrica

Análise de cinzas é o processo de queimar todo o material orgânico em uma amostra para medir o conteúdo inorgânico restante (as cinzas). Fornos mufla fornecem as altas temperaturas e o ambiente rico em oxigênio necessários para garantir a combustão completa sem contaminar o resíduo. Esta é uma forma de análise gravimétrica, que depende de medições precisas de massa antes e depois de um processo.

Análise Elementar e de Qualidade

As indústrias usam fornos mufla para testes críticos de controle de qualidade. Isso inclui determinar a qualidade do carvão, analisar a composição do cimento e realizar testes de ignição em solos e agregados para fins de engenharia.

Aplicações Principais em Ciência de Materiais

Fornos mufla são ferramentas fundamentais para o desenvolvimento e processamento de materiais avançados.

Tratamento Térmico de Metais

O controle preciso da temperatura de um forno mufla é ideal para alterar as propriedades físicas dos metais. Os processos comuns incluem:

- Têmpera (Endurecimento): Aquecer e depois resfriar rapidamente o aço para aumentar sua dureza.

- Recozimento: Aquecer e resfriar lentamente para amolecer um metal e aliviar tensões internas.

- Revenimento: Reaquecer suavemente uma peça temperada para reduzir a fragilidade.

Sinterização e Calcinação

Sinterização envolve aquecer materiais em pó abaixo de seu ponto de fusão para fundi-los em uma massa sólida ou porosa, uma etapa chave na criação de cerâmicas. Calcinação é um processo de tratamento térmico para provocar uma transição de fase ou remover uma fração volátil.

Fusão, Revestimento e Brasagem

Fornos mufla fornecem as altas temperaturas estáveis necessárias para fundir vidro, criar revestimentos de esmalte duráveis em metal e unir peças metálicas através de soldagem e brasagem.

Entendendo as Compensações

Embora incrivelmente versáteis, os fornos mufla não são a solução para todas as necessidades de alta temperatura.

Taxas de Aquecimento e Resfriamento

A massa térmica significativa necessária para a estabilidade da temperatura significa que os fornos mufla geralmente aquecem e resfriam lentamente. Eles não são adequados para aplicações que exigem ciclos térmicos rápidos.

Tamanho da Câmara e Escala

A maioria dos fornos mufla é projetada para trabalho em escala de laboratório ou em pequenos lotes. Embora existam versões industriais grandes, o termo geralmente se refere a unidades menores, estilo caixa, não destinadas à fabricação de alto volume.

Limitações de Temperatura

Fornos mufla de laboratório padrão geralmente operam até 1100°C ou 1200°C. Embora existam modelos de temperatura mais alta (até 1800°C), eles são mais especializados e caros. Eles não conseguem atingir as temperaturas extremas dos fornos de indução ou de arco.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento de aquecimento correto depende inteiramente do seu objetivo final.

- Se o seu foco principal são resultados analíticos precisos (ex: análise de cinzas): O aquecimento uniforme e livre de contaminação de um forno mufla é inegociável para a precisão.

- Se o seu foco principal é modificar propriedades do material (ex: tratamento térmico de aço): O controle preciso de temperatura e atmosfera do forno é essencial para alcançar resultados consistentes e repetíveis.

- Se o seu foco principal é pesquisa e desenvolvimento (ex: sinterização de novas cerâmicas): A versatilidade de um forno mufla o torna uma ferramenta ideal para uma ampla gama de experimentos de alta temperatura.

Em última análise, um forno mufla é a ferramenta definitiva quando seu processo exige condições de alta temperatura precisas, uniformes e limpas.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Por Que um Forno Mufla é Ideal |

|---|---|---|

| Testes Analíticos | Análise de Cinzas, Análise Gravimétrica, Testes de Ignição | Aquecimento uniforme e livre de contaminação para resultados precisos |

| Ciência de Materiais | Tratamento Térmico (Recozimento, Têmpera), Sinterização, Calcinação | Controle preciso de temperatura e atmosfera para integridade do material |

| Processamento Geral | Fusão de Vidro, Esmaltação, Brasagem | Ambiente estável de alta temperatura para resultados consistentes |

Precisa de aquecimento preciso e livre de contaminação para o seu laboratório? A KINTEK é especializada em fornos mufla de alto desempenho e equipamentos de laboratório. Se você está realizando testes críticos de análise de cinzas, desenvolvendo novos materiais ou precisa de tratamento térmico confiável, nossas soluções garantem a precisão e a repetibilidade que seu trabalho exige. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que é necessário um forno mufla de alta temperatura para o pós-tratamento após a sinterização por prensagem a quente de LLZO?

- Qual é a diferença entre um forno mufla e um alto-forno? Precisão vs. Produção

- Qual papel um forno mufla de caixa de grau industrial desempenha na densificação de pastilhas cerâmicas LLZO?

- Qual é o efeito da taxa de resfriamento no tratamento térmico? Controla a Dureza, Resistência e Ductilidade

- Como um forno mufla de alta temperatura é utilizado na avaliação de desempenho de revestimentos de CrSi?

- Qual tarefa central uma mufla de alta temperatura realiza na preparação de nanopartículas de ZnO? Calcinação.

- O que é sinterização térmica? Um Guia para o Processamento de Pós em Estado Sólido

- Qual o papel de um forno mufla na conversão de carvão ativado carregado em um catalisador ativo? Otimize a Ativação do Seu Catalisador