Em sua essência, a pulverização catódica por magnetron é um processo de fabricação altamente versátil usado para depositar filmes de material excepcionalmente finos e de alto desempenho em um substrato. Esta técnica de deposição física de vapor (PVD) é uma tecnologia fundamental em indústrias que vão desde a microeletrónica e óptica até a automotiva e dispositivos médicos. Seu uso principal é alterar fundamentalmente as propriedades da superfície de um objeto, concedendo-lhe novas capacidades, como durabilidade aprimorada, qualidades ópticas específicas ou condutividade elétrica.

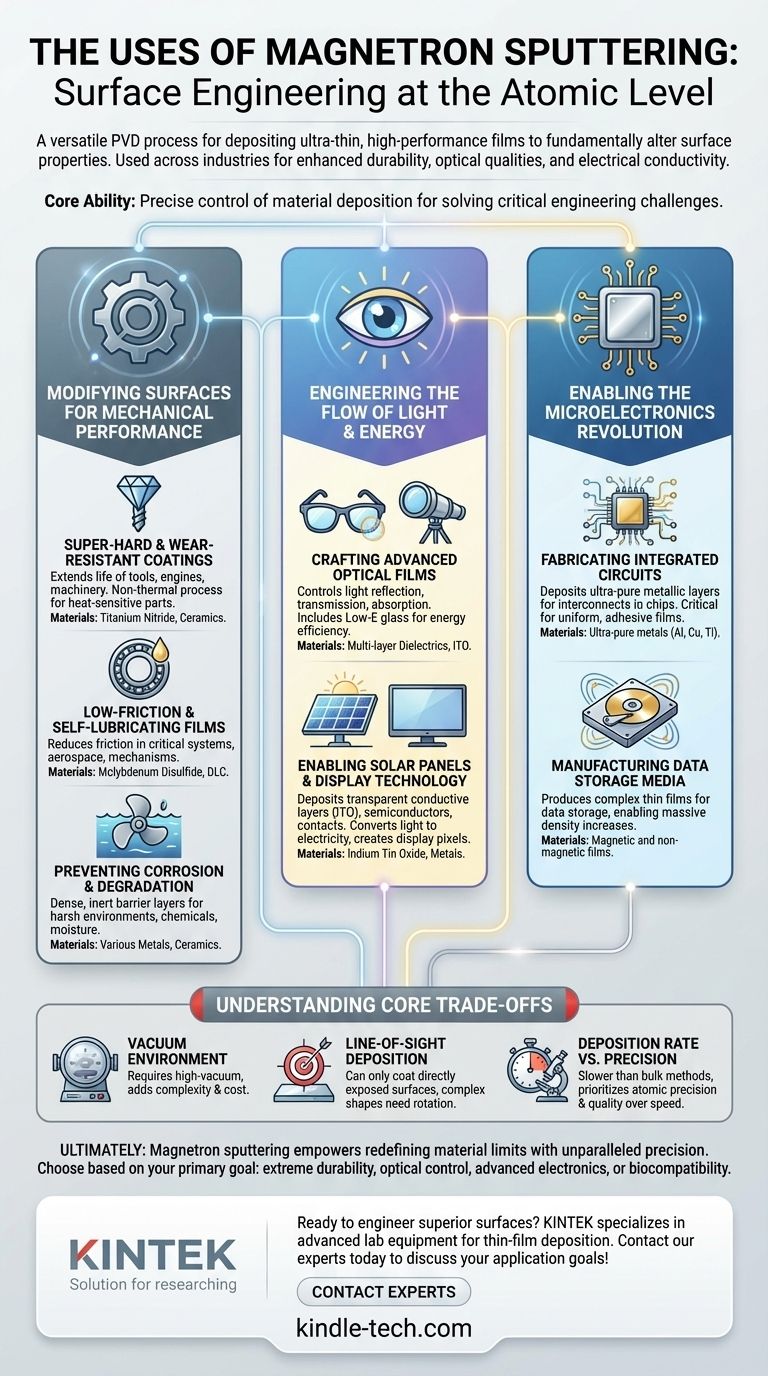

O verdadeiro poder da pulverização catódica por magnetron não está em uma única aplicação, mas em sua capacidade fundamental de projetar superfícies de materiais em nível atômico. Ao controlar precisamente a deposição de filmes finos, podemos resolver desafios críticos de engenharia em um vasto espectro de indústrias.

Modificando Superfícies para Desempenho Mecânico

A pulverização catódica por magnetron é o método preferido para criar superfícies que podem suportar estresse físico extremo. Isso é conseguido depositando filmes que são mais duros, mais lisos ou mais resilientes do que o material subjacente.

Criação de Revestimentos Super-Duros e Resistentes ao Desgaste

Para ferramentas e componentes que experimentam atrito e desgaste intensos, os revestimentos pulverizados fornecem uma camada crucial de defesa. Esses filmes, frequentemente feitos de materiais cerâmicos como nitreto de titânio, estendem dramaticamente a vida útil de ferramentas de corte, componentes de motor e máquinas industriais.

Este é um processo não térmico, o que significa que pode revestir peças sensíveis ao calor sem alterar sua estrutura fundamental ou têmpera.

Desenho de Filmes de Baixo Atrito e Auto-Lubrificantes

Em aplicações onde a redução do atrito é crítica, a pulverização pode aplicar lubrificantes sólidos como dissulfeto de molibdénio ou carbono tipo diamante (DLC). Esses filmes são essenciais para rolamentos de alto desempenho, mecanismos aeroespaciais e outros sistemas onde lubrificantes líquidos tradicionais falhariam.

Prevenção de Corrosão e Degradação

A pulverização também é usada para depositar camadas de barreira densas e inertes que protegem um substrato de seu ambiente. Esses revestimentos resistentes à corrosão são vitais para componentes expostos a produtos químicos agressivos, humidade ou sal, desde pás de turbinas a gás em motores a jato até acessórios em ambientes marinhos.

Engenharia do Fluxo de Luz e Energia

Muitas tecnologias modernas dependem da capacidade de controlar precisamente como a luz e outras formas de energia interagem com uma superfície. A pulverização fornece a precisão em escala atômica necessária para construir essas estruturas ópticas e elétricas complexas.

Criação de Filmes Ópticos Avançados

Desde o revestimento antirreflexo em seus óculos até o espelho em um telescópio espacial, os filmes pulverizados são essenciais. Ao depositar múltiplas camadas ultrafinas de materiais com diferentes índices de refração, os engenheiros podem criar revestimentos que refletem, transmitem ou absorvem seletivamente comprimentos de onda específicos de luz.

Um exemplo proeminente é o vidro de baixa emissividade (Low-E) usado na arquitetura moderna, que possui um revestimento pulverizado que reflete o calor infravermelho enquanto permite a passagem da luz visível, melhorando dramaticamente a eficiência energética.

Habilitando Painéis Solares e Tecnologia de Display

A funcionalidade de células solares e displays de tela plana depende de filmes finos pulverizados. A pulverização é usada para depositar as camadas condutoras transparentes (como Óxido de Índio Estanho, ou ITO), materiais semicondutores e contatos metálicos que são necessários para converter luz em eletricidade ou para criar os pixels em uma tela LCD ou OLED.

Habilitando a Revolução da Microeletrónica

A incrível densidade e desempenho da eletrónica moderna não seriam possíveis sem a pulverização catódica por magnetron. O processo é fundamental para a fabricação de circuitos integrados e dispositivos de armazenamento de dados.

Fabricação de Circuitos Integrados

Na fabricação de semicondutores, a pulverização é usada para depositar as camadas metálicas ultrapuras que formam a "fiação" microscópica que conecta os bilhões de transistores em um único chip. Sua capacidade de criar filmes uniformes e altamente aderentes é crítica para a confiabilidade e o desempenho do dispositivo.

Fabricação de Mídia de Armazenamento de Dados

A pulverização catódica por magnetron foi uma tecnologia inicial e essencial para a produção de discos rígidos de computador. O processo é usado para depositar a complexa pilha de filmes finos magnéticos e não magnéticos que armazenam dados, permitindo os enormes aumentos na densidade de armazenamento que vemos hoje.

Compreendendo os Principais Compromissos

Embora incrivelmente poderosa, a pulverização catódica por magnetron não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Requisito para um Ambiente de Vácuo

A pulverização deve ser realizada dentro de uma câmara de alto vácuo para evitar que os átomos depositados reajam com o ar. Isso torna o equipamento mais complexo e caro do que processos atmosféricos como pintura ou galvanoplastia.

Deposição "Linha de Visada"

Em sua forma básica, a pulverização é uma técnica de "linha de visada", o que significa que ela só pode revestir superfícies diretamente expostas ao alvo de pulverização. O revestimento uniforme de formas complexas e tridimensionais requer sistemas sofisticados de rotação de peças, o que aumenta a complexidade do processo.

Taxa de Deposição vs. Precisão

Embora mais rápida do que alguns outros métodos PVD, a pulverização pode ser um processo relativamente lento em comparação com técnicas de revestimento em massa. A compensação é entre velocidade e controle; a pulverização prioriza a precisão em nível atômico e a qualidade do filme em detrimento do rápido acúmulo de material.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a pulverização catódica por magnetron depende inteiramente do problema que você precisa resolver.

- Se o seu foco principal é durabilidade extrema: A pulverização é uma escolha líder para criar revestimentos duros, resistentes ao desgaste e de baixo atrito em componentes críticos.

- Se o seu foco principal é o controle óptico: É o padrão da indústria para revestimentos de alta precisão em lentes, janelas e filtros.

- Se o seu foco principal é a eletrónica avançada: A pulverização é um processo indispensável e inegociável para a fabricação de semicondutores modernos e mídias de armazenamento de dados.

- Se o seu foco principal é a biocompatibilidade ou estética: A tecnologia se destaca na aplicação de revestimentos inertes em implantes médicos e na criação de acabamentos decorativos duráveis para bens de consumo.

Em última análise, a pulverização catódica por magnetron capacita engenheiros e cientistas a redefinir os limites dos materiais, controlando suas superfícies com precisão incomparável.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Materiais Comuns |

|---|---|---|

| Desempenho Mecânico | Revestimentos resistentes ao desgaste, filmes de baixo atrito, barreiras contra corrosão | Nitreto de Titânio, DLC, Dissulfeto de Molibdénio |

| Óptica e Energia | Revestimentos antirreflexo, vidro Low-E, células solares, displays | Óxido de Índio Estanho (ITO), dielétricos multicamadas |

| Microeletrónica | Interconexões de semicondutores, mídia de armazenamento de dados | Metais ultrapuros (Al, Cu, Ti) |

| Médica e Decorativa | Implantes biocompatíveis, acabamentos estéticos duráveis | Ouro, Titânio, Cerâmicas |

Pronto para projetar superfícies superiores com pulverização catódica por magnetron? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos, atendendo laboratórios de P&D e produção em diversas indústrias. Seja você desenvolvendo componentes resistentes ao desgaste, revestimentos ópticos ou eletrónica de próxima geração, nossas soluções oferecem a precisão e a confiabilidade de que você precisa. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de aplicação específicos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os precursores usados na CVD? Um Guia para Selecionar a Fonte Química Correta

- Quais são as diferenças entre os processos de deposição química a vapor? Um guia sobre pressão, qualidade e custo

- Como se limpa o substrato para deposição de filme fino? Obtenha Superfícies Imaculadas para Qualidade Superior do Filme

- Os diamantes CVD são melhores que os HPHT? A Verdade Sobre a Qualidade dos Diamantes Criados em Laboratório

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- O que significa CVD na fabricação? Um Guia para a Deposição Química a Vapor para Materiais de Alto Desempenho

- Qual método pode ser empregado para a síntese de grafeno? Um Guia para Abordagens Top-Down vs. Bottom-Up

- Qual é o trabalho do método de deposição química a vapor? Um Guia para Construir Filmes Finos de Alto Desempenho