Em sua essência, um forno de laboratório é um forno de alta temperatura usado para alterar fundamentalmente as propriedades físicas e químicas de um material por meio de um processamento térmico precisamente controlado. Esses instrumentos são indispensáveis em campos que vão desde a ciência dos materiais e metalurgia até eletrônica e cerâmica. Eles são usados para uma ampla gama de aplicações, incluindo a síntese de novos materiais, o fortalecimento de metais e a preparação de amostras para análise.

O principal propósito de um forno de laboratório não é apenas aquecer as coisas. É uma ferramenta sofisticada para executar processos térmicos específicos — como sinterização, recozimento ou calcinação — que exigem controle preciso sobre temperatura, tempo e, às vezes, atmosfera para alcançar a transformação de material desejada.

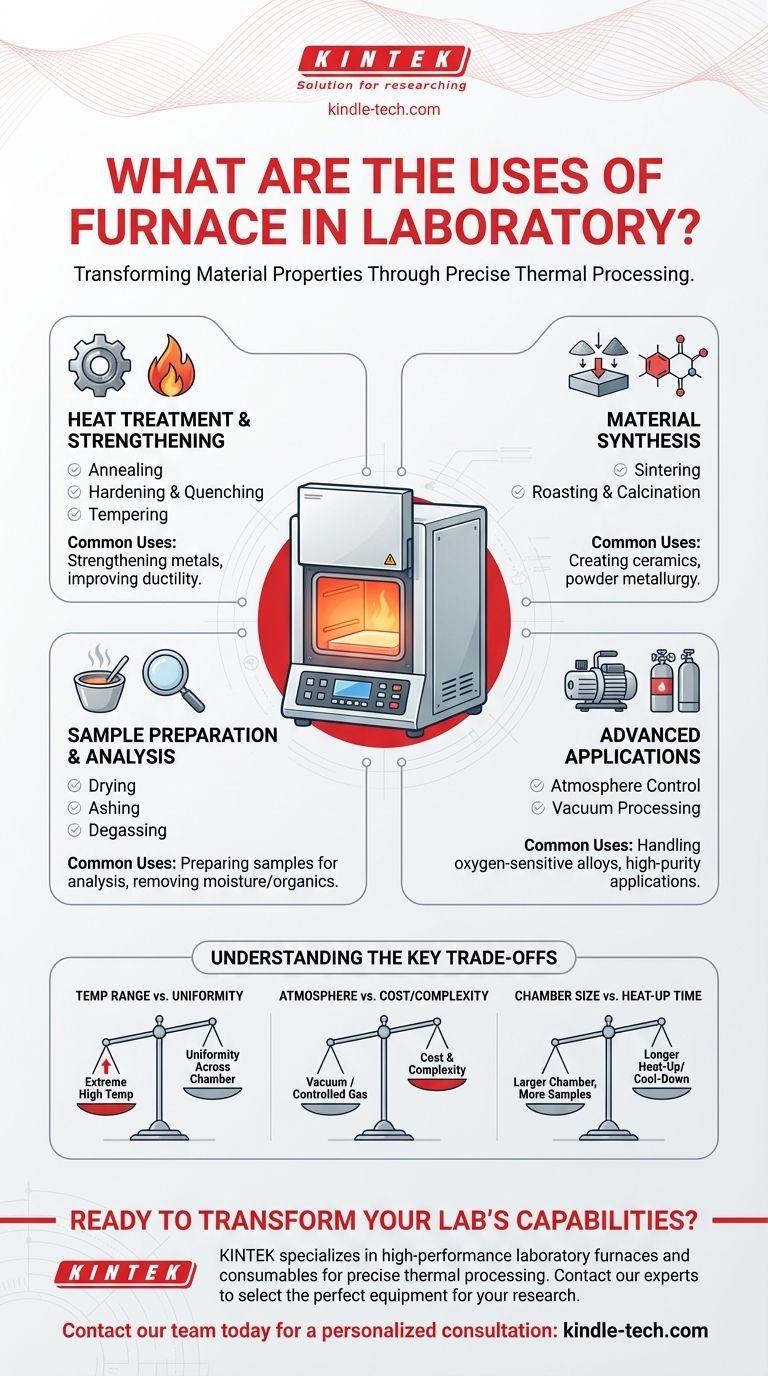

Funções Principais: Transformando Propriedades do Material

As aplicações mais comuns de um forno de laboratório envolvem a modificação intencional da estrutura interna ou composição de um material. Esses processos são fundamentais tanto para a pesquisa acadêmica quanto para o controle de qualidade industrial.

Tratamento Térmico e Fortalecimento

Esta categoria de processos aplica-se principalmente a metais e ligas, onde o calor é usado para alterar propriedades mecânicas como dureza e ductilidade.

- Recozimento (Annealing): Envolve aquecer um material e depois resfriá-lo lentamente. Este processo remove tensões internas e torna o material mais macio e trabalhável.

- Têmpera e Resfriamento Rápido (Hardening & Quenching): Envolve aquecer um metal a uma temperatura crítica e depois resfriá-lo rapidamente. Isso fixa uma estrutura cristalina que aumenta significativamente sua dureza e resistência.

- Revenimento (Tempering): Um processo secundário realizado após a têmpera. O material é reaquecido a uma temperatura mais baixa para reduzir a fragilidade e melhorar sua tenacidade.

Sinterização e Síntese de Materiais

Esses processos são usados para criar objetos sólidos e coerentes a partir de pós sem derretê-los. Este é um pilar da cerâmica e da metalurgia do pó.

- Sinterização: Aquecer um pó compactado a uma temperatura ligeiramente abaixo do seu ponto de fusão. Nessa temperatura, as partículas se fundem, criando uma peça sólida e densa. É assim que a maioria das cerâmicas técnicas é fabricada.

- Calcinação (Roasting & Calcination): Tratamentos térmicos usados para causar uma mudança química, como a remoção de água, dióxido de carbono ou outras substâncias voláteis de uma amostra.

Preparação e Análise de Amostras

Em muitos fluxos de trabalho científicos, um forno é uma ferramenta preparatória usada para deixar uma amostra pronta para testes ou análises posteriores.

- Secagem (Drying): Aquecer suavemente uma amostra a uma temperatura relativamente baixa para remover a umidade sem alterar sua composição química.

- Calcinação (Ashing): Um processo de alta temperatura que queima toda a matéria orgânica em uma amostra, deixando apenas os componentes inorgânicos (cinzas) para análise. Isso é comum em testes de materiais e ambientais.

- Desgaseificação (Degassing): Aquecer um material, muitas vezes sob vácuo, para remover gases presos ou dissolvidos de sua estrutura.

Aplicações Avançadas em Ambientes Controlados

Para materiais sensíveis ao oxigênio ou que exigem pureza extrema, fornos padrão são insuficientes. Fornos especializados fornecem controle atmosférico preciso.

Controle de Atmosfera para Materiais Sensíveis

Um forno de atmosfera permite que o usuário substitua o ar dentro da câmara por um gás específico.

Isso é fundamental para processos como brasagem ou recozimento de metais que, de outra forma, oxidariam (enferrujariam) em altas temperaturas. O uso de um gás inerte como argônio ou nitrogênio cria um ambiente protetor, garantindo que a superfície do material permaneça limpa e inalterada.

Processamento a Vácuo para Pureza e Desempenho

Um forno a vácuo remove quase todo o ar e outros gases da câmara antes do aquecimento.

Este é o padrão ouro para aplicações de alto desempenho, como o tratamento de componentes para a indústria aeroespacial ou em eletrônica avançada. O tratamento térmico a vácuo evita quaisquer reações superficiais, resultando em materiais com pureza e características de desempenho superiores.

Entendendo as Principais Compensações (Trade-offs)

A escolha ou uso de um forno envolve equilibrar vários fatores. Entender essas compensações é crucial para selecionar a ferramenta certa para sua aplicação específica.

Faixa de Temperatura vs. Uniformidade

Fornos capazes de atingir temperaturas extremamente altas (acima de 1500°C) às vezes podem sacrificar a uniformidade da temperatura em toda a câmara. Para processos sensíveis, garantir que cada parte da amostra experimente a mesma temperatura é fundamental.

Controle de Atmosfera vs. Custo e Complexidade

Um forno simples que opera em ar ambiente é relativamente direto e acessível. A introdução de capacidades de vácuo ou gás controlado adiciona custo, complexidade e requisitos de manutenção significativos. Esse controle avançado só é necessário ao trabalhar com materiais reativos.

Tamanho da Câmara vs. Tempo de Aquecimento

Uma câmara de forno maior pode processar mais ou amostras maiores de uma vez, mas também tem uma massa térmica maior. Isso significa que levará um tempo significativamente maior para aquecer até a temperatura alvo e esfriar novamente, o que pode afetar a produtividade do laboratório.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita qual processo de forno é mais apropriado.

- Se seu foco principal é criar peças de cerâmica a partir de pó: Seus processos chave são sinterização e calcinação.

- Se seu foco principal é alterar a resistência de uma peça metálica: Você precisa realizar tratamentos térmicos como recozimento, têmpera e revenimento.

- Se seu foco principal é determinar o conteúdo inorgânico de uma amostra: O procedimento correto é a calcinação (ashing).

- Se seu foco principal é tratar uma liga sensível ao oxigênio: Você deve usar um forno de atmosfera ou a vácuo para evitar a oxidação.

Em última análise, o forno de laboratório é uma ferramenta fundamental para a criação e o refinamento controlado de materiais.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Usos Comuns |

|---|---|---|

| Tratamento Térmico | Recozimento, Têmpera, Revenimento | Fortalecimento de metais, melhoria da ductilidade |

| Síntese de Materiais | Sinterização, Calcinação, Torrefação | Criação de cerâmicas, metalurgia do pó |

| Preparação de Amostras | Calcinação (Ashing), Secagem, Desgaseificação | Preparação de amostras para análise, remoção de umidade/orgânicos |

| Processamento Avançado | Controle de Atmosfera, Tratamento Térmico a Vácuo | Manuseio de ligas sensíveis ao oxigênio, aplicações de alta pureza |

Pronto para transformar as capacidades do seu laboratório? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para processamento térmico preciso. Se você precisa de um forno padrão para recozimento ou um sistema avançado com controle de atmosfera para materiais sensíveis, nossos especialistas podem ajudá-lo a selecionar o equipamento perfeito para atingir seus objetivos de pesquisa e controle de qualidade.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode aprimorar seus fluxos de trabalho de ciência de materiais.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito de um forno de laboratório? Alcançar Processamento Preciso de Alta Temperatura

- Como fornos de alta temperatura e cadinhos de cerâmica impactam a estabilidade das baterias de íon-lítio? Domine a Síntese de Precisão

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação