No mundo da engenharia avançada, "filmes finos" não são uma categoria monolítica. Eles são mais utilmente classificados não pelo que são, mas pela forma como são feitos. As duas abordagens fundamentais são a Deposição Química de Filme Fino, onde os filmes são construídos a partir de gases reativos, e a Deposição Física de Vapor de Filme Fino, onde são construídos a partir de uma fonte sólida vaporizada.

O "tipo" de um filme fino é definido pela interação entre sua composição final do material e o processo de deposição usado para criá-lo. Entender a diferença central entre deposição Física e Química é a chave para compreender as propriedades e aplicações do próprio filme.

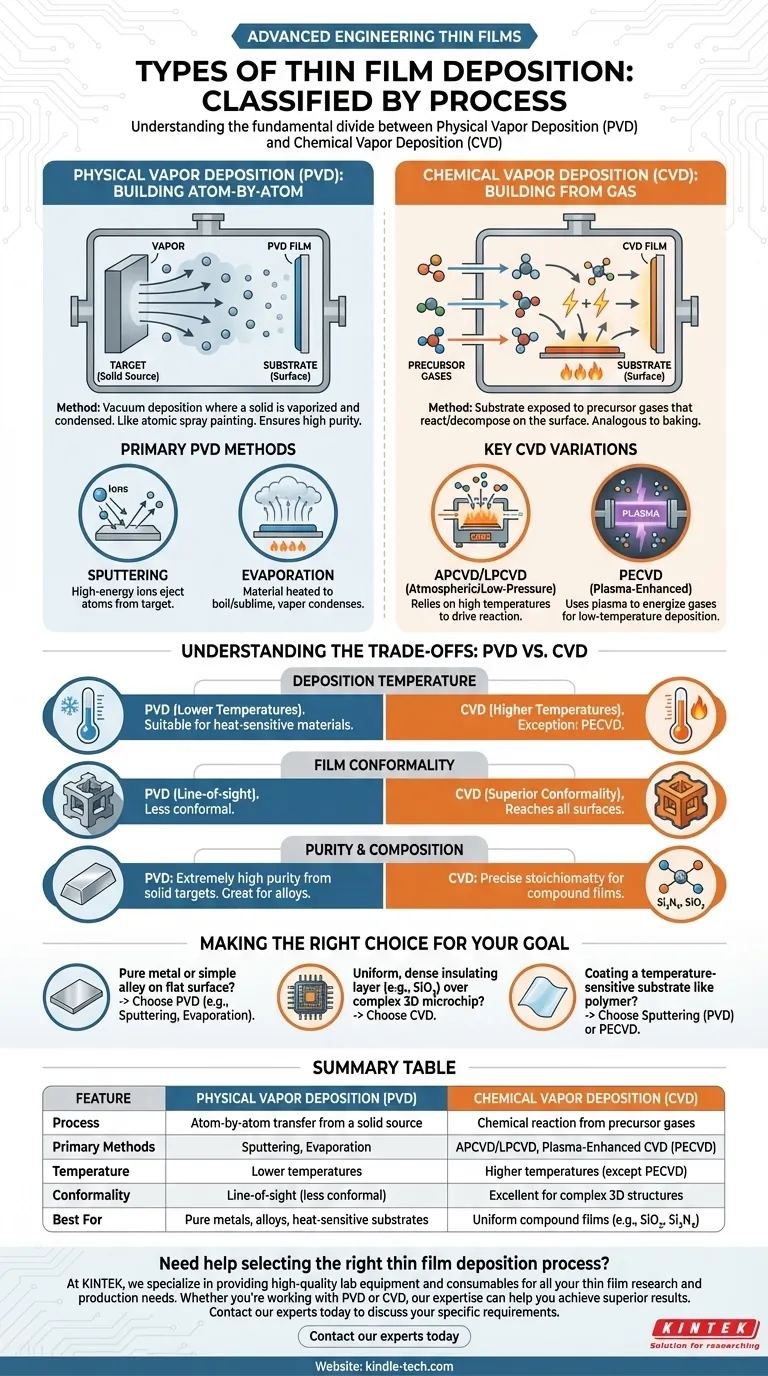

A Divisão Fundamental: Física vs. Química

A distinção mais crítica na tecnologia de filmes finos é o método de deposição. Essa escolha dita a estrutura, pureza e adequação do filme para uma determinada aplicação. Todo filme fino é um produto de uma dessas duas famílias de processos fundamentais.

Deposição Física de Vapor (PVD): Construindo Átomo por Átomo

PVD abrange um conjunto de métodos de deposição a vácuo onde um material sólido é convertido em um vapor, transportado através de uma câmara de vácuo e condensado na superfície de um substrato para formar um filme sólido.

Pense em PVD como uma forma de pintura em spray atômica. Um material "alvo" sólido é usado como fonte, garantindo alta pureza no filme final.

Existem dois métodos principais de PVD:

- Sputtering (Pulverização Catódica): Neste processo, o alvo é bombardeado com íons de alta energia (geralmente um gás inerte como Argônio). Essa colisão em escala atômica ejeta átomos do alvo, que então viajam e se depositam no substrato.

- Evaporação: Este método envolve aquecer um material em alto vácuo até que ele comece a ferver ou sublimar. O vapor resultante viaja em linha reta e se condensa em qualquer superfície mais fria em seu caminho, incluindo o substrato.

Deposição Química de Vapor (CVD): Construindo a Partir de Gás

CVD é um processo onde um substrato é exposto a um ou mais gases precursores voláteis, que reagem e/ou se decompõem na superfície do substrato para produzir o filme sólido desejado.

Isso é análogo a assar, onde diferentes ingredientes (gases) reagem na presença de energia (calor) para formar uma nova estrutura sólida (o filme).

As principais variações de CVD incluem:

- CVD Atmosférica/Baixa Pressão (APCVD/LPCVD): Estes métodos clássicos dependem principalmente de altas temperaturas para impulsionar a reação química na superfície do substrato.

- CVD Potencializada por Plasma (PECVD): Este processo usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas. Isso é fundamental para revestir materiais que não suportam calor intenso.

Compreendendo as Compensações: PVD vs. CVD

A escolha entre PVD e CVD envolve uma série de compensações de engenharia ligadas diretamente ao resultado desejado.

Temperatura de Deposição

Os processos CVD são geralmente realizados em altas temperaturas para facilitar as reações químicas. A principal exceção é o PECVD, que é um processo de baixa temperatura.

Os processos PVD são tipicamente realizados em temperaturas mais baixas, tornando-os adequados para revestir materiais sensíveis ao calor, como plásticos.

Conformidade do Filme

Conformidade descreve a eficácia com que um filme reveste características de superfície complexas e não planas.

Os processos CVD são geralmente superiores em conformidade. Como os gases precursores podem alcançar todas as partes de uma superfície, eles criam filmes altamente uniformes, mesmo dentro de trincheiras ou orifícios profundos.

PVD é um processo de "linha de visão". Áreas sombreadas do material fonte receberão pouco ou nenhum revestimento, tornando-o menos ideal para estruturas 3D complexas.

Pureza e Composição do Filme

PVD pode produzir filmes de pureza extremamente alta, pois o processo começa com um alvo sólido de alta pureza. O Sputtering também é excepcionalmente bom em depositar ligas e compostos complexos usando um alvo da mesma composição.

CVD se destaca na criação de filmes compostos onde a estequiometria precisa é crítica, como nitreto de silício (Si₃N₄) ou dióxido de silício (SiO₂), pois o filme é construído através de uma reação química controlada.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de deposição depende inteiramente do material do filme que você precisa e do substrato que você está revestindo.

- Se seu foco principal é um metal puro ou liga simples em uma superfície relativamente plana: Métodos PVD como sputtering ou evaporação são frequentemente a escolha mais direta e eficaz.

- Se seu foco principal é uma camada isolante uniforme e densa (como SiO₂) sobre um microchip 3D complexo: Um processo CVD é quase sempre necessário devido à sua conformidade superior.

- Se seu foco principal é revestir um substrato sensível à temperatura, como um polímero: Procure processos de temperatura mais baixa, como sputtering (PVD) ou CVD Potencializada por Plasma (PECVD).

Ao começar com seu material e necessidades de aplicação, você pode navegar pelo panorama das técnicas de deposição para projetar o filme fino exato necessário.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo | Transferência átomo por átomo a partir de uma fonte sólida | Reação química a partir de gases precursores |

| Métodos Principais | Sputtering, Evaporação | APCVD/LPCVD, CVD Potencializada por Plasma (PECVD) |

| Temperatura | Temperaturas mais baixas | Temperaturas mais altas (exceto PECVD) |

| Conformidade | Linha de visão (menos conforme) | Excelente para estruturas 3D complexas |

| Melhor Para | Metais puros, ligas, substratos sensíveis ao calor | Filmes compostos uniformes (ex: SiO₂, Si₃N₄) |

Precisa de ajuda para selecionar o processo de deposição de filme fino correto para sua aplicação?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de pesquisa e produção de filmes finos. Se você está trabalhando com PVD para metais puros ou CVD para revestimentos complexos, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição