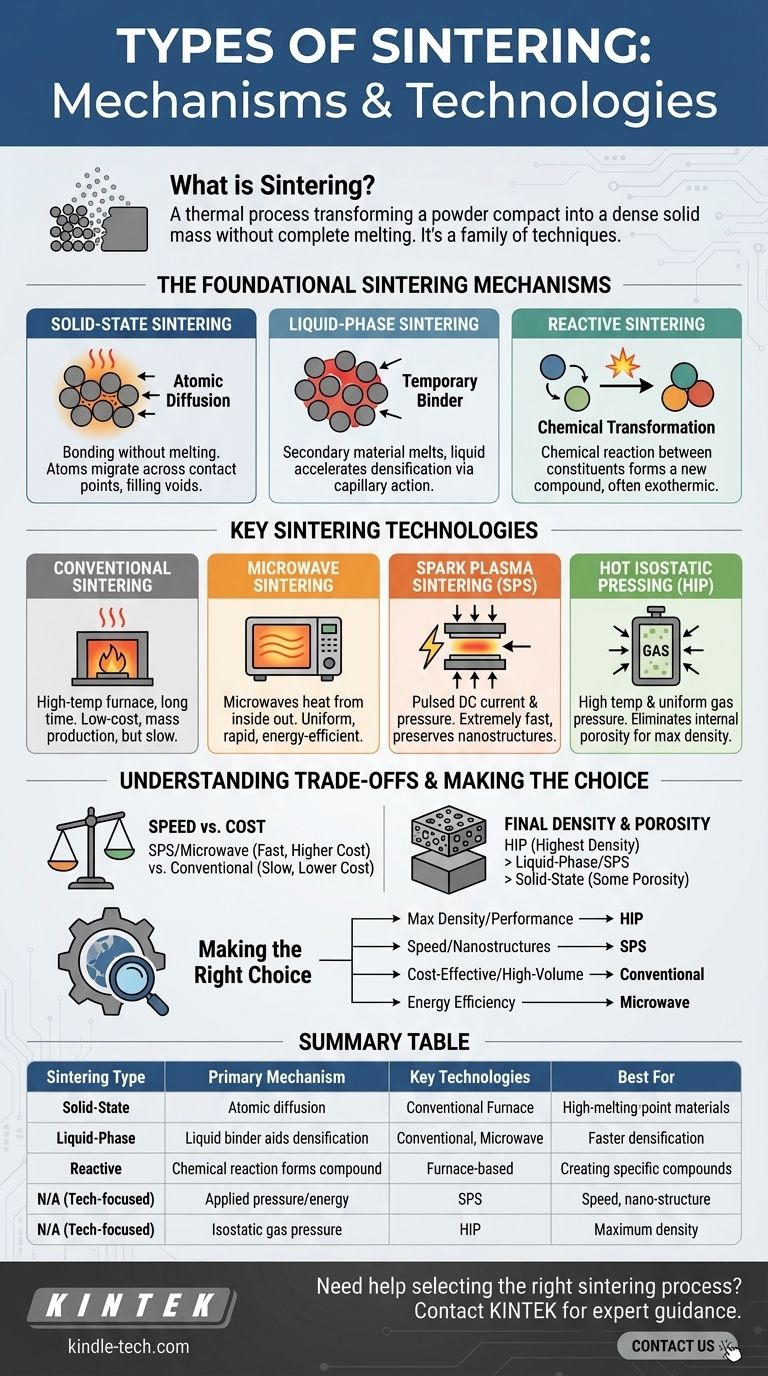

Em sua essência, a sinterização é um processo térmico que transforma um pó compactado em uma massa densa e sólida sem derretê-lo completamente. Os principais tipos de sinterização são distinguidos pelo seu mecanismo físico subjacente — como sinterização de estado sólido, fase líquida ou reativa — e pela tecnologia específica usada para aplicar calor e pressão, incluindo aquecimento em forno convencional, micro-ondas, plasma de faísca ou prensagem isostática a quente.

A sinterização não é um processo único, mas uma família de técnicas. Entender a diferença entre os mecanismos centrais (como as partículas se ligam) e as tecnologias (como a energia é fornecida) é a chave para selecionar o método correto para o seu material e o resultado desejado.

Os Mecanismos Fundamentais de Sinterização

Antes de explorar tecnologias específicas, é fundamental entender as formas fundamentais pelas quais as partículas podem ser ligadas. A escolha do mecanismo é ditada pelo próprio material e pelas propriedades finais desejadas.

Sinterização de Estado Sólido: Ligação Sem Fusão

A sinterização de estado sólido é a forma mais clássica. O material em pó é aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Nesta temperatura elevada, os átomos nos pontos de contato entre as partículas tornam-se móveis e se difundem através das fronteiras das partículas. Esta migração atômica preenche gradualmente os vazios (poros) entre as partículas, fazendo com que elas se fundam e a peça geral encolha e se adense.

Este método é essencial para materiais com pontos de fusão extremamente altos, onde a fusão completa seria impraticável ou energeticamente dispendiosa.

Sinterização em Fase Líquida: Usando um Agente Ligante Temporário

Na sinterização em fase líquida, uma pequena quantidade de um material secundário com um ponto de fusão mais baixo é misturada com o pó primário.

Quando aquecido, este material secundário derrete e se torna uma fase líquida que molha as partículas primárias sólidas. Este líquido acelera a densificação ao puxar as partículas umas para as outras através da ação capilar e fornecer um caminho rápido para a difusão atômica. O líquido é frequentemente expelido ou incorporado à estrutura final.

Este processo geralmente leva a uma menor porosidade e a uma densificação mais rápida em comparação com a sinterização de estado sólido.

Sinterização Reativa: Uma Transformação Química

A sinterização reativa, ou ligação por reação, envolve uma reação química entre dois ou mais constituintes de pó diferentes durante o aquecimento.

Os pós iniciais reagem para formar um novo composto químico desejado. O calor gerado por esta reação exotérmica pode frequentemente auxiliar o processo de sinterização, levando à formação de um produto final denso feito do novo material.

Tecnologias Chave de Sinterização

Os mecanismos acima são habilitados por diferentes tecnologias que fornecem calor e, em alguns casos, pressão. A escolha da tecnologia impacta drasticamente a velocidade, o custo e as propriedades finais do componente.

Sinterização Convencional: A Linha de Base

Isto envolve colocar o pó compactado em um forno de alta temperatura e aquecê-lo por um longo período. É um método bem compreendido e relativamente de baixo custo para produção em massa.

No entanto, é lento, intensivo em energia e pode resultar em crescimento indesejável de grãos, o que pode impactar negativamente as propriedades mecânicas.

Sinterização por Micro-ondas: Aquecimento de Dentro para Fora

Este método avançado usa radiação de micro-ondas para aquecer o material. Ao contrário de um forno convencional que aquece de fora para dentro, as micro-ondas podem aquecer todo o volume do material de maneira mais uniforme e rápida.

Isso resulta em tempos de processamento significativamente mais curtos, menor consumo de energia e, muitas vezes, uma microestrutura final mais fina e desejável.

Sinterização por Plasma de Faísca (SPS): Velocidade e Corrente Contínua

A SPS, também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), aplica simultaneamente alta pressão mecânica e uma corrente elétrica CC pulsada ao pó.

A corrente gera aquecimento resistivo rápido nos pontos de contato das partículas, enquanto a pressão auxilia na consolidação. Este é um processo extremamente rápido, muitas vezes reduzindo os tempos de sinterização de horas para minutos, o que é excelente para preservar microestruturas em nanoescala.

Prensagem Isostática a Quente (HIP): Densidade Uniforme

No HIP, o componente é submetido a alta temperatura e gás inerte de alta pressão de todas as direções. Esta pressão isostática (uniforme) é altamente eficaz no fechamento da porosidade interna.

O HIP é frequentemente usado como uma etapa secundária após a sinterização convencional para eliminar vazios residuais e atingir densidade de quase 100%, o que é crucial para aplicações de alto desempenho em aeroespacial ou implantes médicos. Também pode ser usado como um processo primário para sinterizar pós diretamente.

Entendendo as Compensações

Nenhum método de sinterização é universalmente superior. A escolha ideal depende de um equilíbrio entre velocidade, custo, densidade final desejada e restrições do material.

Velocidade vs. Custo

Métodos avançados como SPS e Sinterização por Micro-ondas são significativamente mais rápidos, mas exigem equipamentos mais complexos e caros. A sinterização convencional é mais lenta, mas usa tecnologia mais acessível e estabelecida, adequada para produção em larga escala.

Densidade Final e Porosidade

Para aplicações que exigem a mais alta densidade possível e porosidade mínima, o HIP é o padrão ouro. A sinterização em fase líquida e a SPS também podem atingir densidades muito altas, enquanto a sinterização convencional de estado sólido pode deixar alguma porosidade residual.

Limitações de Material e Geometria

A sinterização reativa é limitada a sistemas de materiais que podem sofrer uma reação química adequada. A sinterização por micro-ondas é mais eficaz em materiais que se acoplam bem com micro-ondas. A complexidade e o tamanho das peças também podem ser uma restrição para métodos como a SPS que dependem de um molde.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador da sua aplicação deve guiar sua seleção de um processo de sinterização.

- Se o seu foco principal é densidade máxima e desempenho: A Prensagem Isostática a Quente (HIP) é a escolha mais confiável, especialmente para componentes críticos.

- Se o seu foco principal é velocidade de processamento e preservação de nanoestruturas: A Sinterização por Plasma de Faísca (SPS) é inigualável em sua capacidade de adensar materiais em minutos.

- Se o seu foco principal é produção em alto volume e custo-benefício: A sinterização em forno convencional, muitas vezes combinada com um mecanismo de fase líquida, continua sendo o cavalo de batalha da indústria.

- Se o seu foco principal é eficiência energética e aquecimento rápido: A sinterização por micro-ondas oferece uma alternativa atraente aos métodos convencionais para materiais adequados.

Em última análise, selecionar o processo de sinterização correto permite que você projete materiais com as propriedades exatas que seu projeto exige.

Tabela de Resumo:

| Tipo de Sinterização | Mecanismo Principal | Tecnologias Chave | Melhor Para |

|---|---|---|---|

| Estado Sólido | Difusão atômica abaixo do ponto de fusão | Forno Convencional | Materiais de alto ponto de fusão |

| Fase Líquida | Agente ligante líquido auxilia na densificação | Convencional, Micro-ondas | Densificação mais rápida, menor porosidade |

| Reativa | Reação química forma novo composto | Baseado em Forno | Criação de materiais compostos específicos |

| N/A (Foco na Tecnologia) | Pressão/energia aplicada | Sinterização por Plasma de Faísca (SPS) | Velocidade, preservação da nanoestrutura |

| N/A (Foco na Tecnologia) | Pressão de gás isostática | Prensagem Isostática a Quente (HIP) | Densidade máxima, componentes críticos |

Precisa de ajuda para selecionar o processo de sinterização correto para os materiais do seu laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo orientação especializada e soluções adaptadas às suas necessidades de sinterização — quer você esteja trabalhando com estado sólido, fase líquida ou métodos avançados como SPS ou HIP. Deixe-nos ajudá-lo a alcançar propriedades de material precisas e otimizar sua pesquisa ou produção. Entre em contato com nossa equipe hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6