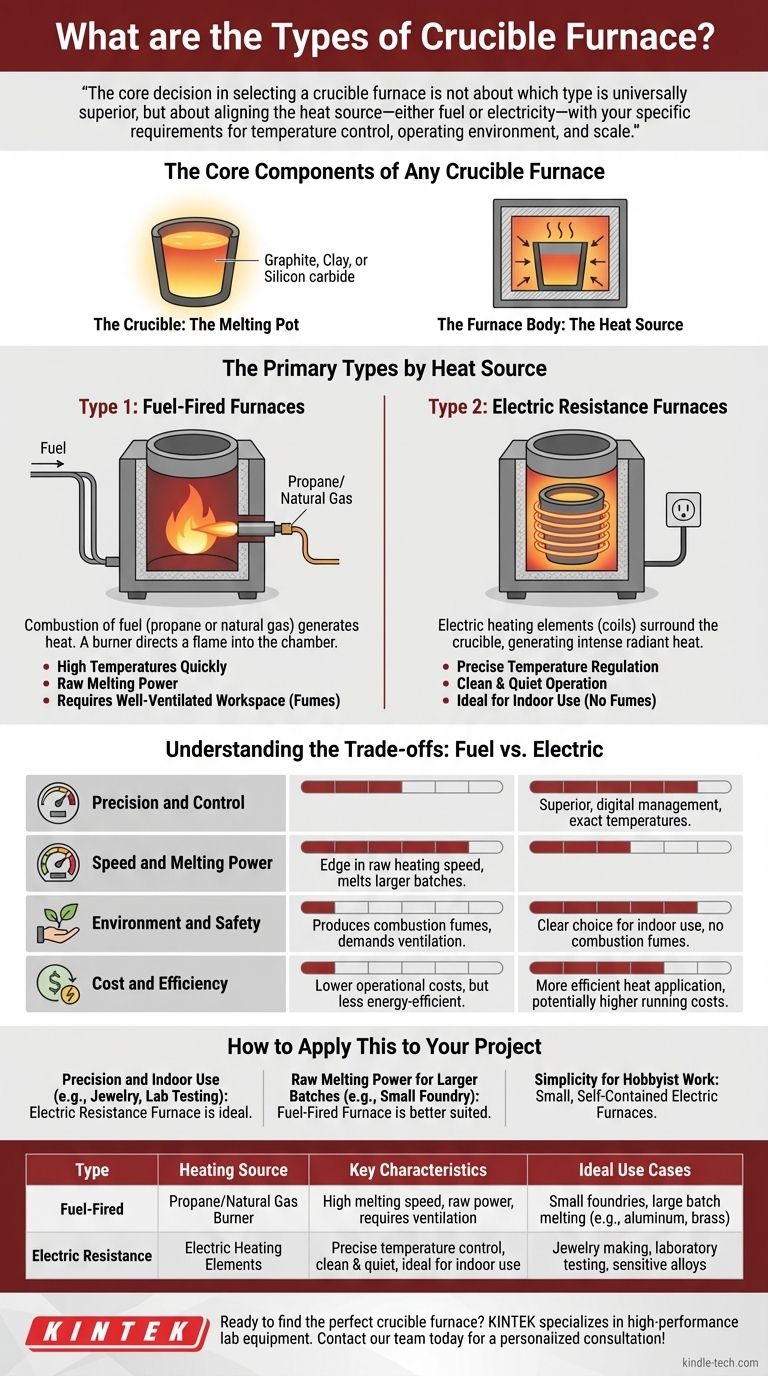

Os fornos cadinho são categorizados principalmente pela sua fonte de aquecimento. Embora todos operem no princípio simples de aquecer um recipiente (o cadinho) para fundir material, o método de geração desse calor os divide fundamentalmente em dois tipos principais: a combustível e elétrico.

A decisão central na seleção de um forno cadinho não é sobre qual tipo é universalmente superior, mas sobre alinhar a fonte de calor — seja combustível ou eletricidade — com seus requisitos específicos de controle de temperatura, ambiente operacional e escala.

Os Componentes Centrais de Qualquer Forno Cadinho

Antes de explorar os tipos, é essencial entender as duas partes que todos eles compartilham. A interação entre esses componentes define a capacidade do forno.

O Cadinho: O Recipiente de Fusão

O cadinho é o recipiente removível que contém o metal ou outro material a ser fundido.

É feito de materiais refratários capazes de suportar temperaturas extremas, como grafite, argila ou carbeto de silício. A escolha do material do cadinho depende do metal que está sendo fundido.

O Corpo do Forno: A Fonte de Calor

O corpo do forno é a estrutura isolada que contém o cadinho e o sistema de aquecimento. Sua função é gerar calor imenso e direcioná-lo eficientemente para o cadinho.

Os Tipos Principais por Fonte de Calor

A diferença fundamental entre os fornos cadinho reside em como eles geram calor. Essa distinção determina seu desempenho, casos de uso ideais e requisitos operacionais.

Tipo 1: Fornos a Combustível

Estes fornos utilizam a combustão de um combustível, tipicamente propano ou gás natural, para gerar calor. Um queimador direciona uma chama potente para a câmara do forno, que então aquece o cadinho indiretamente.

Eles são conhecidos por sua capacidade de atingir altas temperaturas rapidamente e são frequentemente preferidos por seu poder de fusão bruto.

Tipo 2: Fornos de Resistência Elétrica

Estes fornos usam elementos de aquecimento elétrico (bobinas) que circundam o cadinho. Quando a eletricidade passa por essas bobinas, elas ficam vermelhas incandescentes, gerando calor radiante intenso.

Este método proporciona uma operação excepcionalmente limpa e silenciosa e permite uma regulagem de temperatura muito precisa, o que é fundamental para trabalhar com ligas sensíveis.

Entendendo as Compensações: Combustível vs. Elétrico

A escolha entre um forno a combustível e um elétrico envolve uma comparação direta de seus pontos fortes e fracos.

Precisão e Controle

Fornos elétricos oferecem controle de temperatura superior. A capacidade de gerenciar digitalmente a saída de energia para os elementos de aquecimento permite manter materiais em temperaturas exatas, o que é crucial para trabalhos de laboratório e fundição de joias complexas.

Velocidade e Poder de Fusão

Fornos a combustível geralmente têm uma vantagem na velocidade bruta de aquecimento. O calor intenso de um queimador a gás pode fundir lotes maiores de metal como alumínio, latão ou bronze mais rapidamente do que um modelo elétrico comparável.

Ambiente e Segurança

Fornos elétricos são a escolha clara para uso interno em oficinas ou laboratórios menores. Eles não produzem fumos de combustão, exigindo ventilação menos extensa.

Fornos a combustível produzem monóxido de carbono e outros subprodutos, exigindo um espaço de trabalho bem ventilado ou operação externa para garantir a segurança.

Custo e Eficiência

Fornos cadinho, em geral, não são altamente eficientes em termos de energia. Modelos a combustível podem ter custos operacionais mais baixos dependendo dos preços locais do gás, enquanto fornos elétricos, embora potencialmente mais caros para operar, aplicam seu calor de forma mais eficiente dentro da câmara isolada.

Como Aplicar Isso ao Seu Projeto

Sua aplicação específica é o fator mais importante na determinação do tipo certo de forno.

- Se seu foco principal é precisão e uso interno: Um forno de resistência elétrica é a escolha ideal para tarefas como fabricação de joias ou testes laboratoriais.

- Se seu foco principal é poder de fusão bruto para lotes maiores: Um forno a combustível é mais adequado para pequenas operações de fundição onde velocidade e volume são cruciais.

- Se seu foco principal é simplicidade para trabalho de hobby: Pequenos fornos elétricos autônomos são frequentemente mais fáceis para iniciantes configurarem e operarem com segurança.

Entender como um forno gera seu calor é o primeiro e mais crítico passo na seleção da ferramenta certa para o seu trabalho.

Tabela Resumo:

| Tipo | Fonte de Aquecimento | Características Principais | Casos de Uso Ideais |

|---|---|---|---|

| A Combustível | Queimador de Propano/Gás Natural | Alta velocidade de fusão, poder bruto, requer ventilação | Pequenas fundições, fusão de grandes lotes (ex: alumínio, latão) |

| Resistência Elétrica | Elementos de Aquecimento Elétrico | Controle preciso de temperatura, limpo e silencioso, ideal para uso interno | Fabricação de joias, testes laboratoriais, ligas sensíveis |

Pronto para encontrar o forno cadinho perfeito para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos cadinho para aplicações industriais e de pesquisa. Se você precisa do poder bruto de um modelo a combustível ou do controle preciso de um forno elétrico, nossos especialistas podem ajudá-lo a selecionar o equipamento certo para aumentar sua eficiência e resultados.

Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens dos cadinhos de alumina de alta pureza para sais fundidos de ZnNaK//Cl? Garanta a Pureza Experimental

- Por que um cadinho de alumina é selecionado para reações de sal fundido entre Ti3AlC2 e haletos de cobre? Garanta a Pureza.

- Como você limpa um cadinho de fusão? Proteja seu cadinho e garanta a pureza do metal

- Quais são as vantagens do cadinho de vidro sinterizado usado na filtração? Alcance Pureza e Precisão em Seu Laboratório

- Por que é necessário um cadinho de grafite de alta pureza para sais fundidos FLiNaK? Garanta a pureza e a integridade dos dados

- Por que os cadinhos de Pt-Rh são usados para vidro de aluminoborossilicato? Garanta a Máxima Pureza a 1450°C

- O que não fazer com um cadinho? Evite estes erros comuns para garantir segurança e longevidade

- Por que os cadinhos de carbono vítreo são preferidos para sais de cloreto fundidos? Maximize a pureza em experimentos de alta temperatura