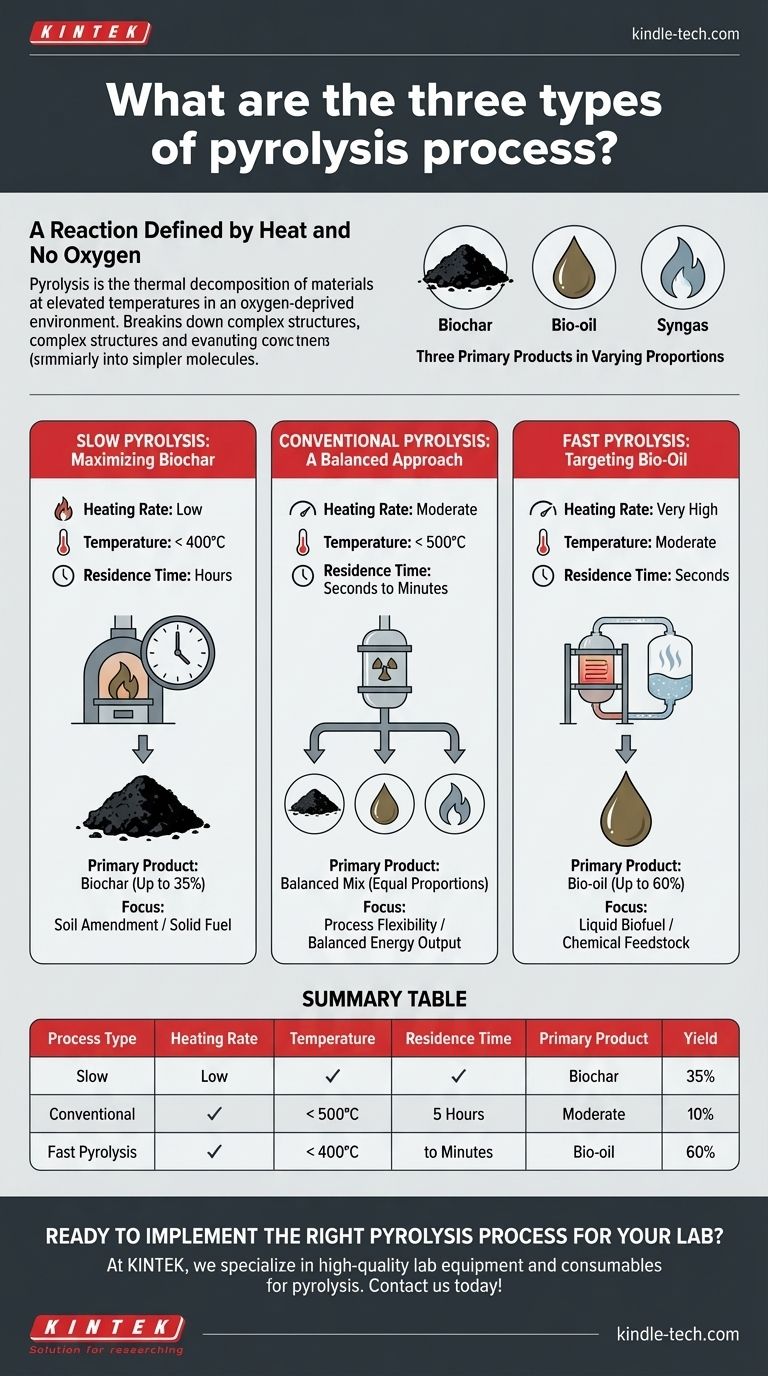

Os três principais tipos de pirólise são a pirólise lenta, convencional e rápida. Esses processos são distinguidos principalmente por sua taxa de aquecimento, temperatura de operação e duração, que por sua vez ditam se o produto primário é biocarvão sólido, bio-óleo líquido ou uma mistura equilibrada de produtos.

A percepção crítica é que a pirólise não é uma única reação, mas uma plataforma altamente ajustável. Ao controlar a velocidade e a intensidade do processo de aquecimento, você pode direcionar precisamente a decomposição química da biomassa para maximizar o rendimento do produto específico — sólido, líquido ou gás — que melhor se adapta ao seu objetivo.

O Princípio Fundamental: O Que é Pirólise?

Uma Reação Definida por Calor e Ausência de Oxigênio

A pirólise é a decomposição térmica de materiais em temperaturas elevadas em um ambiente com privação de oxigênio.

Sem oxigênio, o material não entra em combustão (queima). Em vez disso, suas complexas estruturas poliméricas se decompõem em moléculas mais simples.

Os Três Produtos Primários

Este processo de decomposição produz consistentemente três produtos principais em proporções variáveis:

- Biocarvão: Um resíduo sólido estável, rico em carbono, semelhante ao carvão vegetal.

- Bio-óleo: Uma mistura líquida complexa de hidrocarbonetos oxigenados, produzida pela condensação dos vapores de pirólise.

- Gás de síntese (Syngas): Uma mistura de gases não condensáveis e inflamáveis, como hidrogênio, monóxido de carbono e metano.

Os Três Tipos de Pirólise Explicados

O tipo específico de pirólise é definido pelos parâmetros do processo utilizados, que são escolhidos para maximizar deliberadamente um dos três produtos primários.

Pirólise Lenta: Maximizando o Biocarvão

A pirólise lenta envolve taxas de aquecimento muito baixas durante um longo período, muitas vezes várias horas, em temperaturas geralmente abaixo de 400°C.

Este aquecimento lento e prolongado incentiva a formação de estruturas de carbono estáveis. Historicamente, este é o método usado para fazer carvão vegetal, e seu produto primário é o biocarvão, com um rendimento máximo de cerca de 35%.

Pirólise Convencional: Uma Abordagem Equilibrada

A pirólise convencional utiliza taxas de aquecimento mais baixas do que a pirólise rápida e temperaturas moderadas (tipicamente abaixo de 500°C).

O material tem um tempo de residência mais longo no reator (de segundos a minutos), permitindo uma decomposição mais equilibrada. Este processo produz aproximadamente proporções iguais de biocarvão, bio-óleo e gás de síntese, oferecendo uma saída flexível, mas não especializada.

Pirólise Rápida: Visando o Bio-óleo

A pirólise rápida utiliza uma taxa de aquecimento extremamente alta com temperaturas moderadas e um tempo de residência muito curto — a reação inteira é concluída em segundos.

Este aquecimento rápido e resfriamento imediato dos vapores "congela" a reação no estágio líquido intermediário, prevenindo a decomposição adicional em gás ou a repolimerização em carvão. O resultado é um rendimento maximizado de bio-óleo, que pode chegar a 60%.

Compreendendo as Compensações

Escolher um método de pirólise envolve compreender a relação direta entre as condições do processo e a produção do produto. Você sempre está trocando uma saída por outra.

O Dilema do Rendimento

Você não pode maximizar todos os três produtos simultaneamente. As condições que favorecem a produção de bio-óleo (altas taxas de aquecimento, curtos tempos de residência) inerentemente suprimem a formação de biocarvão.

Inversamente, as condições longas e lentas necessárias para biocarvão de alta qualidade inevitavelmente quebrarão alguns dos vapores valiosos que teriam formado bio-óleo.

Matéria-prima e Complexidade do Reator

O processo escolhido também dita os requisitos de engenharia. A pirólise rápida, com sua necessidade de rápida transferência de calor, muitas vezes requer reatores mais complexos e caros, como sistemas de leito fluidizado ou ablativos.

A pirólise lenta pode ser realizada com tecnologia muito mais simples, como um forno básico ou retorta, tornando-a mais acessível, mas menos eficiente para a produção de combustível líquido.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final determina o processo de pirólise correto. A tecnologia é simplesmente uma ferramenta para alcançar uma saída química desejada.

- Se o seu foco principal é a emenda do solo ou combustível sólido: A pirólise lenta é o caminho mais direto para maximizar o biocarvão de alta qualidade.

- Se o seu foco principal é biocombustível líquido ou matéria-prima química: A pirólise rápida é a escolha necessária para alcançar o maior rendimento possível de bio-óleo.

- Se o seu foco principal é a flexibilidade do processo ou uma saída de energia equilibrada: A pirólise convencional fornece um fluxo misto de produtos sólidos, líquidos e gasosos.

Em última análise, a seleção do tipo certo de pirólise é uma decisão estratégica baseada inteiramente no produto que você mais valoriza.

Tabela Resumo:

| Tipo de Processo | Taxa de Aquecimento | Temperatura | Tempo de Residência | Produto Primário | Rendimento |

|---|---|---|---|---|---|

| Pirólise Lenta | Baixa | < 400°C | Horas | Biocarvão | Até 35% |

| Pirólise Convencional | Moderada | < 500°C | Segundos a Minutos | Mistura Equilibrada | Proporções Iguais |

| Pirólise Rápida | Muito Alta | Moderada | Segundos | Bio-óleo | Até 60% |

Pronto para implementar o processo de pirólise certo para o seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas de pirólise. Se você está focado na produção de biocarvão, extração de bio-óleo ou uma abordagem equilibrada, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para maximizar seus rendimentos e eficiência. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural