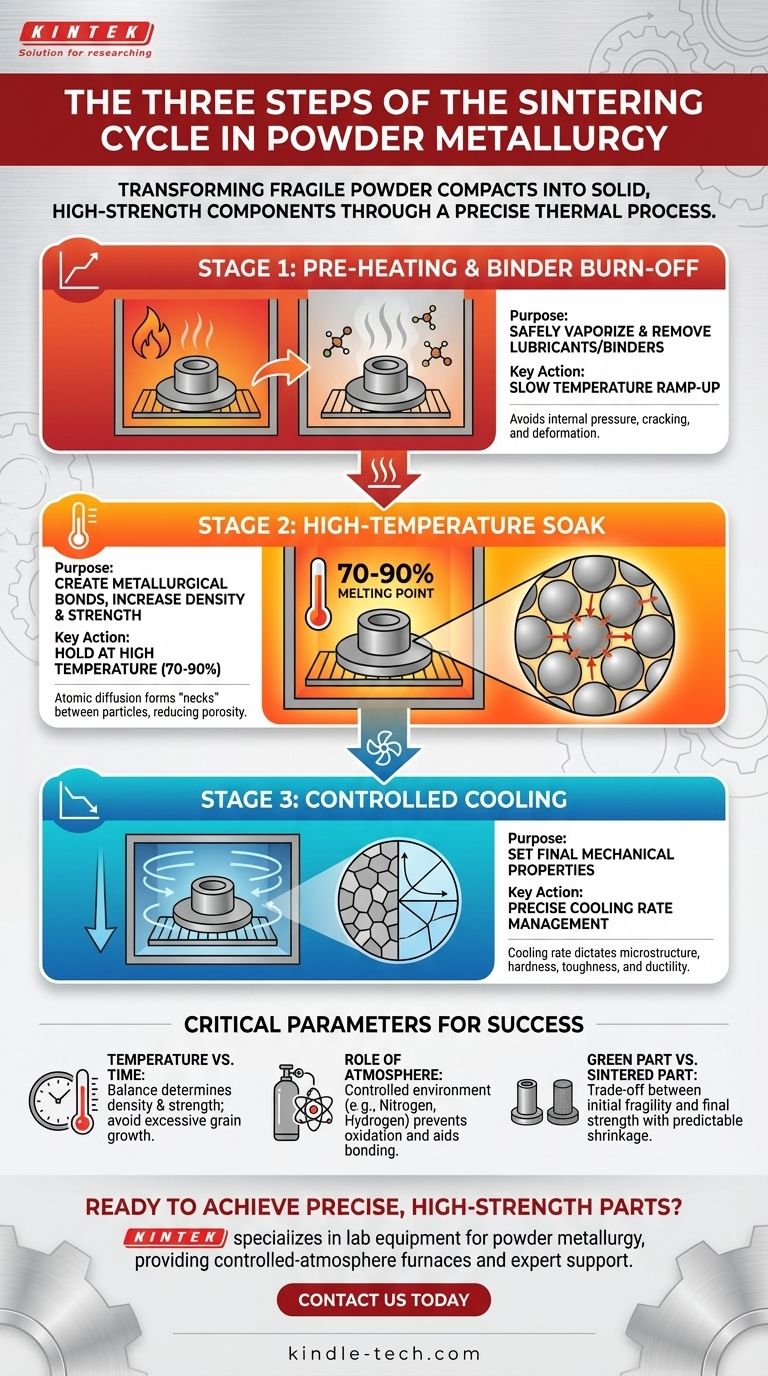

As três etapas distintas de um ciclo de sinterização são o aquecimento inicial e a queima do ligante, a imersão em alta temperatura onde as partículas se ligam, e a fase de resfriamento controlado que define as propriedades finais do material. Embora frequentemente confundido com o processo mais amplo de metalurgia do pó, o ciclo de sinterização refere-se especificamente a este tratamento térmico de três partes que transforma um compacto de pó frágil em um componente sólido e de alta resistência.

A distinção crítica a ser compreendida é que "sinterização" não é uma única ação, mas um processo térmico preciso de três estágios. Cada estágio — aquecimento, imersão e resfriamento — serve a um propósito único na transformação de pó metálico solto em uma peça unificada e funcional.

Por que a Sinterização é a Etapa Decisiva

Antes que uma peça entre no forno de sinterização, ela é apenas uma coleção de pós metálicos prensados em uma forma. Isso é conhecido como um "compacto verde". É frágil e não possui força estrutural significativa.

O processo de sinterização é o tratamento térmico que confere à peça sua força e integridade. Ao aquecê-la a uma temperatura logo abaixo do ponto de fusão do metal primário, você desencadeia um processo de difusão atômica.

Pense nisso como cubos de gelo individuais em um copo. Mesmo sem derreter, onde eles se tocam, eles começam a se fundir e se ligar. A sinterização faz o mesmo para as partículas de metal, criando fortes ligações metalúrgicas que transformam o pó em uma massa sólida.

As Três Etapas do Ciclo de Sinterização Explicadas

O sucesso de uma peça sinterizada depende inteiramente do controle preciso do perfil de temperatura do forno ao longo do tempo. Este perfil é dividido em três etapas essenciais.

Etapa 1: Pré-aquecimento e Queima do Ligante

A primeira fase envolve o aumento lento da temperatura. Isso não é apenas para aquecer a peça.

Seu propósito principal é vaporizar e remover com segurança quaisquer lubrificantes ou ligantes que foram misturados com o pó metálico durante a etapa de compactação. Apresar esta etapa pode fazer com que esses aditivos fervam, criando pressão interna que pode rachar ou deformar a peça.

Etapa 2: Imersão em Alta Temperatura

Este é o cerne do processo de sinterização. O componente é mantido a uma temperatura alta e específica — tipicamente 70-90% do ponto de fusão do metal — por um período determinado.

Durante esta imersão, a difusão atômica acelera. Os átomos migram através dos limites das partículas adjacentes, criando fortes ligações metalúrgicas e "pescoços" entre elas. Este processo reduz o espaço vazio (porosidade) na peça, aumentando sua densidade e resistência.

Etapa 3: Resfriamento Controlado

A etapa final é o resfriamento controlado da peça de volta à temperatura ambiente. A taxa de resfriamento não é um detalhe; é uma etapa crítica que dita a microestrutura final do metal.

Assim como o têmpera ou revenimento do aço, uma taxa de resfriamento rápida ou lenta pode alterar drasticamente as propriedades como dureza, tenacidade e ductilidade. Esta etapa é projetada para fixar as características mecânicas desejadas para a aplicação final do componente.

Compreendendo os Parâmetros Críticos

Alcançar um resultado bem-sucedido requer o equilíbrio de vários fatores. A má gestão destes pode levar a peças defeituosas ou qualidade inconsistente.

Temperatura vs. Tempo

A combinação de temperatura e tempo de imersão determina a densidade e resistência finais. Temperaturas mais altas ou tempos mais longos podem aumentar a ligação, mas também correm o risco de crescimento excessivo de grãos ou distorção da peça. Esse equilíbrio é fundamental para atingir as especificações desejadas sem efeitos colaterais indesejados.

O Papel da Atmosfera

A sinterização é quase sempre realizada em um forno de atmosfera controlada. Aquecer metal a temperaturas tão altas na presença de oxigênio causaria oxidação imediata e catastrófica (ferrugem), arruinando a peça.

Os fornos são tipicamente preenchidos com gases inertes ou redutores, como nitrogênio ou uma mistura de hidrogênio, para proteger os componentes e facilitar a ligação limpa das partículas.

Peça Verde vs. Peça Sinterizada

Existe uma troca inerente entre os estados pré-sinterizado e pós-sinterizado. A peça "verde" é dimensionalmente muito próxima do molde em que foi prensada, mas é extremamente frágil. A peça sinterizada final é forte e durável, mas terá sofrido alguma contração previsível à medida que sua densidade aumentou.

Combinando o Ciclo com Seu Objetivo

Os parâmetros específicos do ciclo de três estágios são ajustados com base no material e no resultado desejado.

- Se seu foco principal é máxima resistência e densidade: A imersão em alta temperatura (Etapa 2) será otimizada com temperaturas mais altas ou tempos de retenção mais longos.

- Se seu foco principal é alta precisão dimensional: Todas as três etapas devem ser meticulosamente controladas para gerenciar a expansão e contração térmica de forma previsível.

- Se você está criando uma peça tratada termicamente: O resfriamento controlado (Etapa 3) é a fase mais crítica, pois sua taxa determinará a dureza e a microestrutura finais.

Dominar essas três etapas é a chave para converter de forma confiável pó metálico simples em um componente preciso e de alto desempenho.

Tabela Resumo:

| Etapa | Propósito | Ação Chave |

|---|---|---|

| 1. Pré-aquecimento e Queima | Remover com segurança lubrificantes/ligantes | Aumento lento da temperatura |

| 2. Imersão em Alta Temperatura | Criar ligações de partículas e aumentar a densidade | Manter a 70-90% do ponto de fusão |

| 3. Resfriamento Controlado | Definir propriedades mecânicas finais | Gerenciamento preciso da taxa de resfriamento |

Pronto para obter peças sinterizadas precisas e de alta resistência?

A KINTEK é especializada em equipamentos e consumíveis de laboratório para metalurgia do pó, fornecendo os fornos de atmosfera controlada e o suporte especializado de que você precisa para dominar cada etapa do ciclo de sinterização — desde a queima do ligante até o resfriamento final.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência do seu laboratório e garantir resultados consistentes e de alta qualidade para seus componentes metálicos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha Vertical de Tubo Laboratorial

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Quais são os diferentes tipos de recozimento em semicondutores? Um guia para escolher o processo térmico certo

- Qual processo de tratamento térmico é um processo de amolecimento? Entenda o Recozimento para uma Trabalhabilidade Superior do Metal

- A que temperatura ocorre o recozimento? Um Guia para o Tratamento Térmico Específico de Materiais

- Quais condições um forno de sinterização a vácuo fornece para a ligação por difusão de titânio? Alcançar pureza isotrópica

- Como a temperatura afeta a pressão de vácuo? Domine a Chave para o Controle do Sistema

- Como um forno de secagem a vácuo contribui para o pré-tratamento de NCM622? Otimizar a Qualidade da Superfície para Revestimento de Li2ZrO3

- Quais condições físicas e químicas essenciais um forno de carbonização de alta temperatura fornece? Domine a Sinterização.

- Por que a deposição de filmes finos é tipicamente realizada a vácuo? Garanta Alta Pureza e Controle Preciso