O processo de brasagem a vácuo envolve preparação meticulosa das peças, montagem precisa e um ciclo de forno multifásico cuidadosamente controlado. Este ciclo inclui a criação de um vácuo profundo, o aquecimento uniforme da montagem até uma temperatura de imersão (soak), o aumento para a temperatura final de brasagem para derreter o metal de adição e, em seguida, o resfriamento sob vácuo para formar uma união metalúrgica limpa e de alta resistência.

O princípio central não é apenas sobre calor; é sobre criar um ambiente ultralimpo e controlado. O vácuo em si prepara as superfícies metálicas, remove contaminantes e elimina a necessidade de fluxos químicos, tornando a qualidade do vácuo tão crítica quanto a própria temperatura.

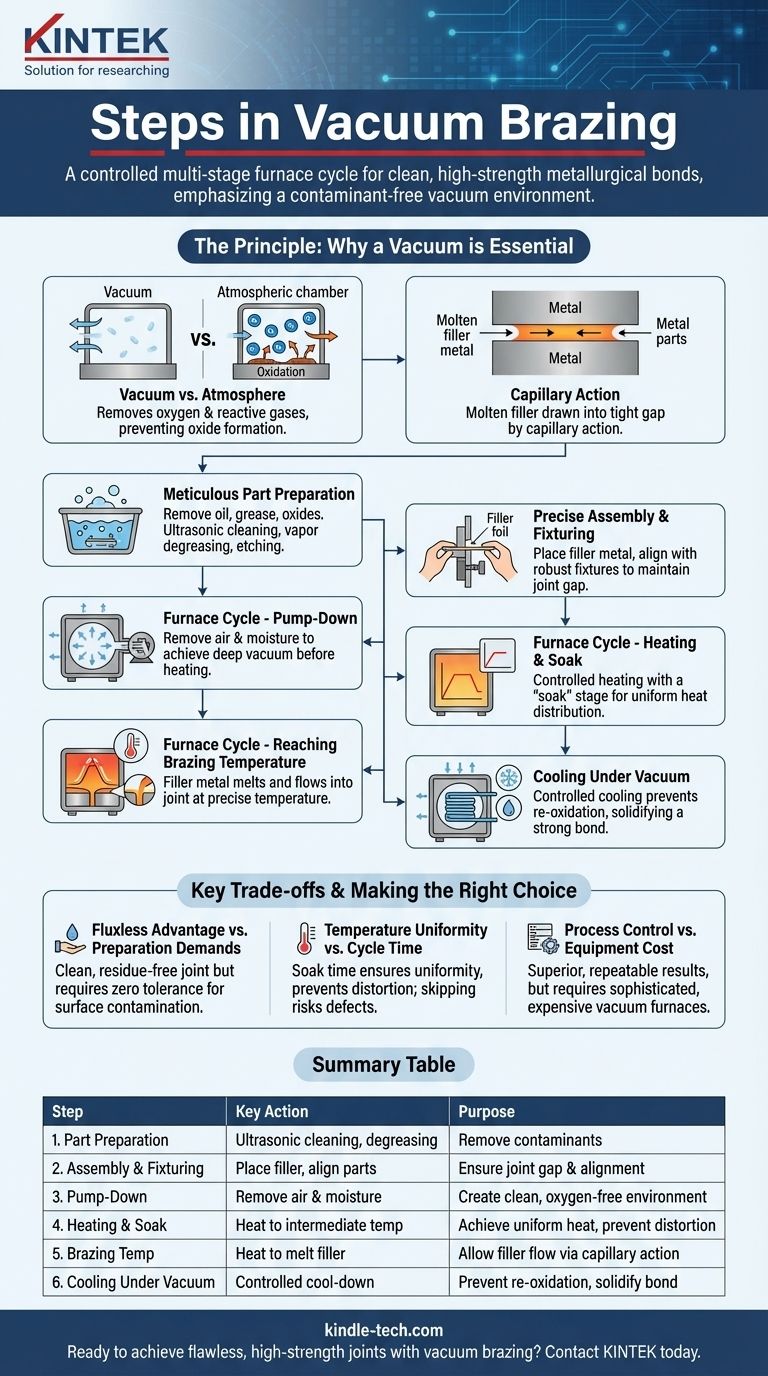

O Princípio: Por Que o Vácuo é Essencial

O que é Brasagem a Vácuo?

A brasagem a vácuo é um método de união de alta tecnologia que conecta dois ou mais materiais base usando um metal de adição.

O segredo é que a temperatura de brasagem está acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos materiais base. Isso permite que o metal de adição derreta e flua para a junta sem derreter os componentes que estão sendo unidos.

O Papel Crítico do Vácuo

O processo ocorre em um forno a vácuo sob pressões muito baixas, tipicamente em torno de 10⁻⁵ Torr. Este ambiente não é apenas um recipiente; é uma parte ativa do processo.

O vácuo remove oxigênio e outros gases reativos, prevenindo a formação de óxidos nas superfícies metálicas. Óxidos são uma barreira primária para uma brasagem bem-sucedida.

Além disso, a alta temperatura e o vácuo podem remover óxidos existentes e vaporizar contaminantes superficiais, um processo conhecido como desoxidação. Isso cria uma superfície excepcionalmente limpa para o metal de adição se ligar.

Como o Metal de Adição Cria a Junta

Uma vez que o ambiente está limpo e a montagem atinge a temperatura correta, o metal de adição sólido derrete.

Impulsionado pela ação capilar, o metal fundido é atraído para o espaço estreito entre os materiais base. À medida que a montagem esfria, o metal de adição solidifica, criando uma união metalúrgica forte, permanente e muitas vezes sem emendas.

Uma Análise Passo a Passo do Processo

Etapa 1: Preparação Meticulosa das Peças

Esta é a fase mais crítica e frequentemente negligenciada. Quaisquer contaminantes como óleo, graxa, sujeira ou óxidos pesados devem ser completamente removidos.

Métodos comuns incluem limpeza ultrassônica, desengraxe a vapor ou ataque químico. Uma superfície quimicamente e fisicamente limpa é inegociável para uma união bem-sucedida.

Etapa 2: Montagem Precisa e Fixação (Fixturing)

As peças limpas são montadas com o metal de adição posicionado no local ou próximo à junta. O metal de adição é frequentemente uma folha fina, pasta ou fio.

Fixadores (Fixtures) são usados para manter os componentes no alinhamento correto e manter o espaço de junta apropriado durante todo o ciclo de aquecimento e resfriamento. Esses fixadores devem ser feitos de materiais que possam suportar as altas temperaturas sem distorcer ou reagir com as peças.

Etapa 3: O Ciclo do Forno - Evacuação (Pump-Down)

As peças montadas são carregadas no forno a vácuo. A primeira etapa é a evacuação (pump-down), onde bombas potentes removem o ar e, crucialmente, qualquer vapor de água da câmara.

Um nível de vácuo adequado deve ser alcançado antes que o aquecimento possa começar. Isso é frequentemente monitorado por um intertravamento de segurança de vácuo para garantir que o processo não comece em um ambiente contaminado.

Etapa 4: O Ciclo do Forno - Aquecimento Controlado e Imersão (Soak)

O forno começa a aquecer a montagem a uma taxa controlada.

O ciclo quase sempre inclui uma temperatura de "imersão" ou "stand-off". O forno mantém essa temperatura intermediária para permitir que toda a montagem, incluindo seções espessas e finas, atinja um nível de calor uniforme. Isso evita distorção e garante resultados consistentes.

Etapa 5: O Ciclo do Forno - Atingindo a Temperatura de Brasagem

Após a imersão, a temperatura é elevada para a temperatura final de brasagem.

Este é o ponto em que o metal de adição derrete e flui para dentro da junta. A temperatura e o tempo nesta fase são os parâmetros mais essenciais do processo e devem ser controlados com alta precisão.

Etapa 6: Resfriamento Sob Vácuo

Assim que o metal de adição fluiu completamente, o forno começa a esfriar. O processo de resfriamento também é controlado e ocorre enquanto o vácuo é mantido.

O resfriamento sob vácuo impede que as superfícies metálicas quentes e reativas reoxidem, garantindo que a junta permaneça limpa e forte à medida que se solidifica.

Compreendendo as Trocas Chave

A Vantagem Sem Fluxo vs. Exigências de Preparação

A maior vantagem da brasagem a vácuo é que se trata de um processo sem fluxo. Isso resulta em uma junta incrivelmente limpa, sem resíduos de fluxo corrosivo para remover depois.

No entanto, essa vantagem impõe um fardo extremo às etapas iniciais de limpeza. Ao contrário dos processos baseados em fluxo que podem limpar pequenos óxidos superficiais, a brasagem a vácuo tem tolerância zero para contaminação superficial.

Uniformidade de Temperatura vs. Tempo de Ciclo

A etapa de imersão da temperatura é crucial para alcançar uma distribuição uniforme do calor, especialmente em montagens complexas com espessuras de material variáveis.

Pular ou encurtar esta etapa para reduzir o tempo de ciclo é uma falsa economia. Isso arrisca brasagem incompleta, distorção térmica ou tensões internas no produto final.

Controle de Processo vs. Custo do Equipamento

Fornos a vácuo são equipamentos sofisticados e caros que exigem sistemas de controle precisos para temperatura, tempo e níveis de vácuo.

Embora o processo produza resultados superiores e altamente repetíveis, o investimento de capital inicial e a complexidade operacional são significativamente maiores do que para outros métodos de união, como brasagem por maçarico ou soldagem.

Fazendo a Escolha Certa para Sua Aplicação

- Se seu foco principal é a máxima resistência e pureza da junta: Priorize a pré-limpeza meticulosa e um nível de vácuo profundo e estável acima de tudo.

- Se seu foco principal é unir geometrias complexas ou materiais dissimilares: Enfatize o projeto das fases de aquecimento e imersão para garantir uniformidade de temperatura absoluta em toda a montagem.

- Se seu foco principal é a repetibilidade em produção de alto volume: Invista em controles de processo robustos e automação para garantir que cada parâmetro seja idêntico de um ciclo para o outro.

Em última análise, dominar a brasagem a vácuo significa tratar todo o processo como um sistema integrado onde o ambiente é tão crítico quanto os próprios materiais.

Tabela de Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação da Peça | Limpeza ultrassônica, desengraxe | Remover todos os contaminantes para uma superfície limpa |

| 2. Montagem e Fixação | Posicionar metal de adição, alinhar peças | Garantir o espaço de junta apropriado e alinhamento durante o aquecimento |

| 3. Evacuação | Remover ar e umidade do forno | Criar um ambiente ultralimpo e livre de oxigênio |

| 4. Aquecimento e Imersão | Aquecer até a temperatura intermediária | Alcançar distribuição uniforme de calor, prevenir distorção |

| 5. Temperatura de Brasagem | Aquecer para derreter o metal de adição | Permitir que o metal de adição flua por ação capilar para dentro da junta |

| 6. Resfriamento Sob Vácuo | Resfriamento controlado | Prevenir a reoxidação, solidificar uma junta forte e limpa |

Pronto para obter juntas impecáveis e de alta resistência com brasagem a vácuo? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Nossa experiência garante que seu laboratório possa dominar o equilíbrio crítico entre controle de temperatura e ambiente de vácuo para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo de brasagem e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que o tratamento de solução a vácuo é necessário para a liga MoNiCr? Desbloqueie o Desempenho Máximo para Componentes Nucleares AM

- Qual é a função principal de um forno de secagem industrial no processamento de resíduos de titânio-magnésio? Garanta a precisão dos dados

- Qual é a diferença entre queima e sinterização em cerâmica? Domine a Arte vs. Ciência do Tratamento Térmico

- Qual é o perigo potencial do gás árgon ao manusear uma bomba de difusão? Evite Riscos de Asfixia Silenciosa

- O titânio pode ser sinterizado? Domine Peças de Titânio Complexas e Econômicas

- Por que um forno a vácuo com controle flexível de pressão é essencial para laminados de liga de titânio? Alcance a fusão em nível atômico

- Como o uso de um forno a vácuo beneficia os compósitos de celulose/MoS2? Melhora a Integridade e o Desempenho do Material

- Pirólise catalítica versus térmica: escolhendo o processo certo para sua biomassa