Em sua essência, o processo de Deposição Física de Vapor (PVD) é uma técnica sofisticada de revestimento a vácuo que transforma um material sólido em um vapor, que então se condensa em um objeto alvo como um filme fino e de alto desempenho. O processo pode ser conceitualmente dividido em três fases principais: transformar um sólido em gás (evaporação), mover esse gás para a peça (transporte) e condensar o gás de volta em um sólido na superfície da peça (deposição).

PVD não é um processo único, mas uma família de métodos de revestimento em nível atômico. A chave para entendê-lo é vê-lo como uma sequência altamente controlada: preparar uma superfície impecável, vaporizar um material de origem em vácuo e, em seguida, depositar precisamente esse vapor átomo por átomo na peça.

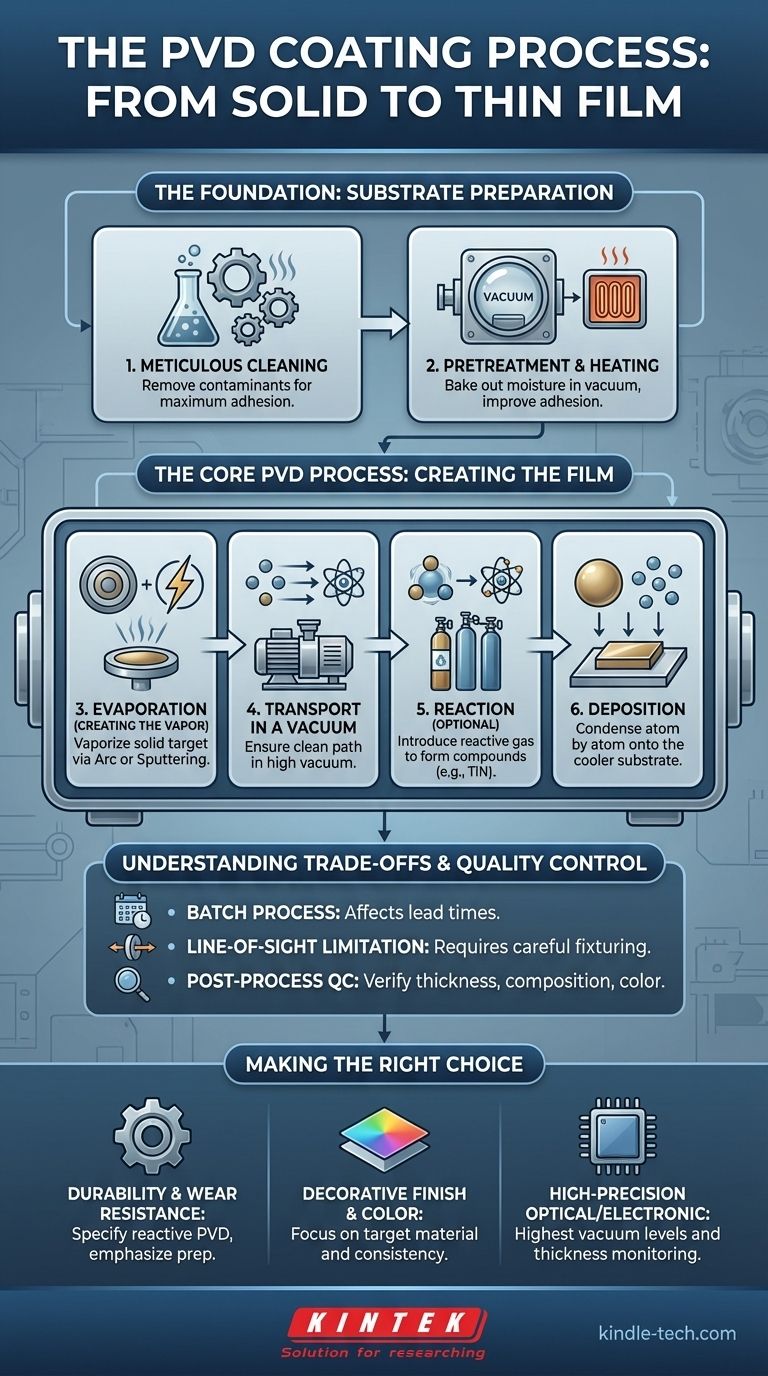

A Base: Preparação do Substrato

Antes que qualquer revestimento possa começar, a peça a ser revestida — conhecida como substrato — deve ser impecavelmente preparada. Esta etapa não é negociável e é frequentemente o fator mais crítico na qualidade final do revestimento.

Etapa 1: Limpeza Meticulosa

O substrato é submetido a um rigoroso processo de limpeza para remover quaisquer contaminantes. Isso inclui óleos, graxa, poeira ou óxidos da fabricação e manuseio.

Qualquer resíduo deixado na superfície impedirá que o revestimento adira corretamente, levando a defeitos, baixo desempenho e possível descamação. Pense nisso como tentar aplicar um adesivo em uma superfície empoeirada e oleosa — ele simplesmente não vai aderir bem.

Etapa 2: Pré-tratamento e Aquecimento

Após a limpeza, as peças são carregadas na câmara de vácuo. A atmosfera da câmara é então evacuada para criar um alto vácuo.

As peças são frequentemente aquecidas a uma temperatura de processo específica. Este aquecimento ajuda a eliminar qualquer umidade residual ou contaminantes voláteis e melhora a eventual adesão e estrutura do revestimento.

O Processo PVD Essencial: Criando o Filme

É aqui que a transformação ocorre. Dentro da câmara de alto vácuo, uma sequência de processos físicos é iniciada para construir a camada de revestimento camada por camada, ou mais precisamente, átomo por átomo.

Etapa 3: Evaporação (Criação do Vapor)

O material de origem sólido, conhecido como alvo, deve ser convertido em vapor. Isso é tipicamente alcançado por um dos dois métodos principais:

- Evaporação Térmica / Evaporação por Arco: O material alvo é aquecido usando um arco elétrico ou aquecedor resistivo até ferver e vaporizar.

- Sputtering (Pulverização Catódica): A câmara é preenchida com uma pequena quantidade de um gás inerte (como Argônio). Um plasma poderoso é criado, e os íons de gás são acelerados em direção ao alvo, desalojando fisicamente os átomos, muito parecido com um jateador de areia desalojando partículas.

Etapa 4: Transporte em Vácuo

Os átomos vaporizados viajam do alvo para o substrato. O ambiente de alto vácuo é crucial aqui.

Sem vácuo, os átomos vaporizados colidiriam com as moléculas de ar, perdendo energia e reagindo com oxigênio e nitrogênio de maneiras imprevisíveis. O vácuo garante um caminho limpo e direto.

Etapa 5: Reação (Opcional)

Para muitos revestimentos avançados (como nitretos ou carbonetos), um gás reativo, como nitrogênio ou metano, é introduzido na câmara a uma taxa precisamente controlada.

Os átomos de metal vaporizados reagem com este gás em pleno voo ou na superfície do substrato para formar um novo composto. É assim que materiais como o Nitreto de Titânio (TiN), conhecido por sua cor dourada e dureza, são criados.

Etapa 6: Deposição

À medida que os átomos vaporizados (ou moléculas de composto recém-formadas) chegam ao substrato mais frio, eles se condensam e formam um filme fino, denso e altamente aderente.

Como isso acontece átomo por átomo, o revestimento pode replicar a textura da superfície do substrato com extrema fidelidade, desde um polimento espelhado até um acabamento fosco. A espessura é cuidadosamente monitorada em tempo real para garantir que atenda às especificações.

Compreendendo as Trocas e o Controle de Qualidade

Embora o PVD ofereça resultados excepcionais, é um processo industrial complexo com restrições específicas. Compreendê-las é fundamental para utilizá-lo de forma eficaz.

A Natureza do Processo em Lotes

O PVD é um processo em lotes, não contínuo. As peças devem ser carregadas, a câmara selada, o vácuo criado, o processo executado e, em seguida, a câmara resfriada e ventilada. Este ciclo pode levar várias horas, o que influencia os prazos de entrega e o custo.

Limitação da Linha de Visada

A maioria dos processos PVD são "linha de visada", o que significa que o revestimento é depositado principalmente em superfícies que têm um caminho direto e desobstruído da fonte de vaporização. As peças devem ser cuidadosamente fixadas e frequentemente giradas durante o processo para garantir uma cobertura uniforme. Recessos profundos ou geometrias internas complexas podem ser muito desafiadores de revestir.

Controle de Qualidade Pós-Processo

Depois que as peças esfriam e são removidas da câmara, elas passam por um rigoroso controle de qualidade.

Equipamentos especializados como analisadores de Fluorescência de Raios-X (XRF) e espectrofotômetros são usados para verificar a espessura, composição e cor do revestimento em relação às especificações exigidas. Testes de adesão também podem ser realizados para garantir que o revestimento esteja devidamente ligado.

Fazendo a Escolha Certa para o Seu Projeto

Use sua compreensão dessas etapas para alinhar o processo com seu objetivo.

- Se o seu foco principal é durabilidade e resistência ao desgaste: Especifique um processo PVD reativo (como TiN, CrN ou AlTiN) e enfatize a importância crítica do material do substrato e da preparação da superfície.

- Se o seu foco principal é um acabamento decorativo e cor: A escolha do material alvo e do gás reativo é primordial, e a consistência do processo de lote para lote é o principal desafio a ser discutido com seu parceiro de revestimento.

- Se o seu foco principal é um filme óptico ou eletrônico de alta precisão: Enfatize a necessidade dos mais altos níveis de vácuo e monitoramento preciso da espessura para garantir a pureza e uniformidade do filme.

Ao compreender esta estrutura passo a passo, você pode colaborar de forma mais eficaz com especialistas em PVD para alcançar um produto final que seja bonito e feito para durar.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Limpeza do Substrato | Remover óleos, graxa e óxidos | Garantir máxima adesão do revestimento |

| 2. Pré-tratamento e Aquecimento | Aquecer peças em uma câmara de vácuo | Eliminar contaminantes, melhorar a adesão |

| 3. Evaporação | Vaporizar o material alvo (ex: via sputtering) | Criar o vapor para deposição |

| 4. Transporte | Mover o vapor através de um ambiente de alto vácuo | Garantir um caminho limpo e direto para o substrato |

| 5. Reação (Opcional) | Introduzir gás reativo (ex: Nitrogênio) | Formar revestimentos compostos como Nitreto de Titânio (TiN) |

| 6. Deposição | Condensar o vapor no substrato | Construir um filme fino, denso e altamente aderente |

Pronto para alcançar durabilidade e desempenho superiores para seus componentes? O processo de revestimento PVD é complexo, mas os resultados são inigualáveis. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis essenciais para preparação de superfície, operação de câmara de vácuo e controle de qualidade em aplicações PVD. Seja você desenvolvendo ferramentas resistentes ao desgaste, acabamentos decorativos ou filmes ópticos de alta precisão, nossas soluções apoiam cada etapa crítica. Vamos aperfeiçoar seu processo de revestimento juntos — entre em contato com nossos especialistas hoje para discutir suas necessidades específicas.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo