As reações primárias dentro de um forno de indução são o processo físico de fusão e uma série de reações químicas, dominadas pela oxidação. Embora o objetivo principal do forno seja alterar o estado do metal de sólido para líquido, o calor intenso e a agitação eletromagnética criam um ambiente altamente reativo onde o metal fundido interage com a atmosfera, o revestimento do forno e qualquer escória presente.

Um forno de indução não é meramente um cadinho; é um reator metalúrgico ativo. A chave é entender que a agitação eletromagnética do forno é o motor que impulsiona reações químicas cruciais, que devem ser controladas para atingir a química final desejada do metal.

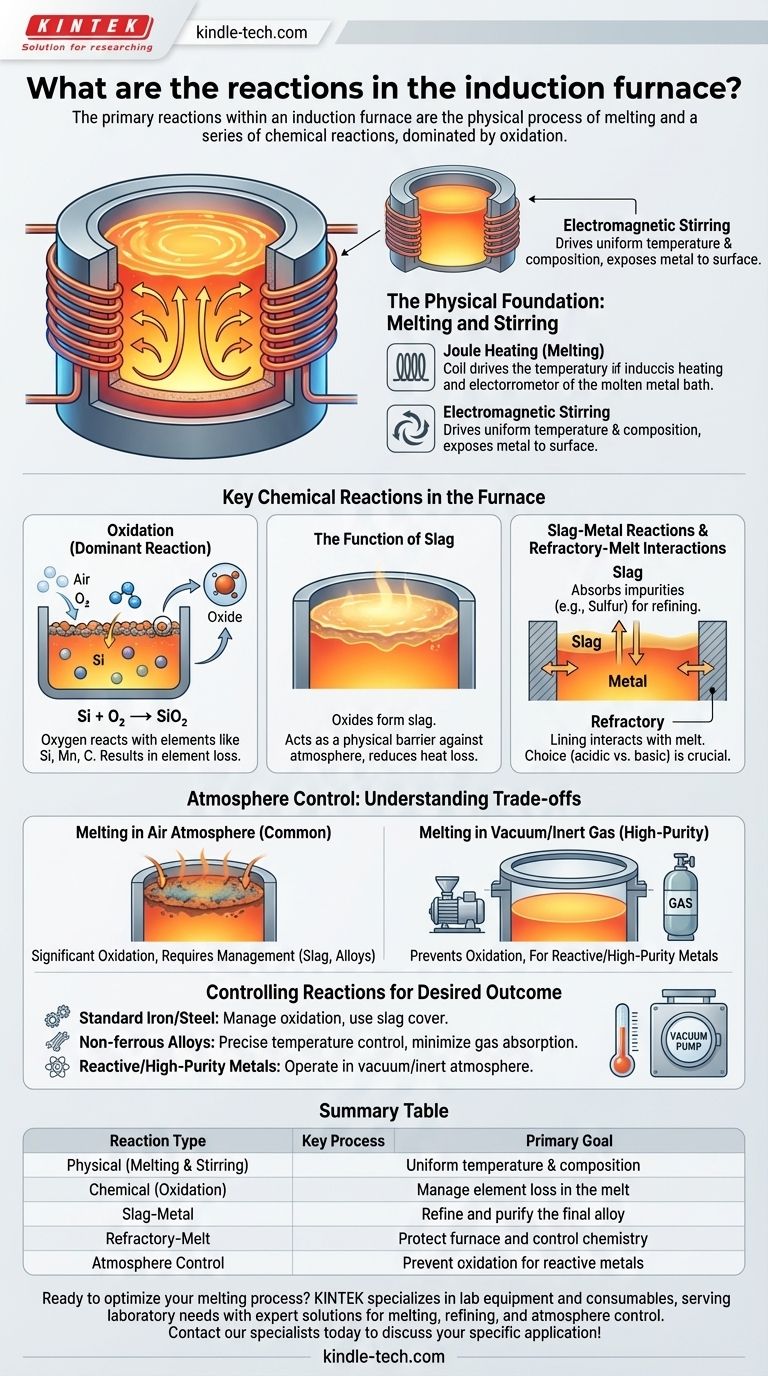

A Base Física: Fusão e Agitação

As reações químicas em um forno de indução são diretamente influenciadas por sua operação física única.

O Processo de Fusão

Um forno de indução utiliza uma corrente alternada poderosa em uma bobina de cobre para criar um campo magnético flutuante. Este campo induz fortes correntes elétricas (correntes parasitas) dentro da carga metálica, e a resistência elétrica do metal gera calor intenso (aquecimento Joule), fazendo com que ele derreta.

O Papel da Agitação Eletromagnética

As mesmas forças magnéticas que aquecem o metal também criam um movimento de agitação vigoroso. Esta força empurra o metal fundido para cima no centro e para baixo ao longo das laterais.

Esta agitação não é apenas um efeito colateral; é um motor de processo crítico. Garante uma temperatura e composição química uniformes em toda a fusão, mas também expõe constantemente metal novo e não reagido à superfície, acelerando as interações com a atmosfera e a escória.

Principais Reações Químicas no Forno

Uma vez que o metal está fundido, ele se torna o local para várias reações químicas importantes.

Oxidação: A Reação Dominante

Ao fundir em uma atmosfera de ar aberto, o oxigênio é o elemento mais reativo presente. Ele se combina prontamente com elementos no banho fundido, especialmente aqueles com alta afinidade por oxigênio, como silício, manganês e carbono (em fusões ferrosas).

Por exemplo, o silício em uma fusão de ferro reage com o oxigênio do ar para formar dióxido de silício:

Si + O₂ → SiO₂

Esta oxidação resulta na perda desses elementos da fusão, o que deve ser contabilizado no cálculo da carga inicial para atender às especificações químicas finais.

A Função da Escória

Os óxidos formados durante a fusão, como o dióxido de silício, são tipicamente menos densos que o metal fundido. Eles flutuam para a superfície para formar uma camada líquida conhecida como escória.

Esta camada de escória não é simplesmente resíduo. Ela atua como uma barreira física, protegendo o metal fundido de maior oxidação pela atmosfera e reduzindo a perda de calor.

Reações Escória-Metal

A própria escória é um meio quimicamente reativo. Pode ser usada para refinar o metal absorvendo impurezas. Por exemplo, uma escória adequadamente formulada pode retirar enxofre de uma fusão de aço, uma etapa crítica para melhorar suas propriedades mecânicas.

A composição da escória (sua basicidade ou acidez) é cuidadosamente controlada para otimizar este processo de refino e garantir que ela não ataque o revestimento do forno.

Interações Refratário-Fusão

O forno é revestido com um material resistente ao calor chamado refratário. Este revestimento não é perfeitamente inerte e pode interagir com a fusão.

Um refratário ácido (à base de sílica) pode ser erodido por uma escória básica e pode até liberar pequenas quantidades de silício na fusão. Inversamente, um refratário básico (à base de magnésia) é usado para fusões que requerem uma escória básica para refino. A escolha do refratário é uma decisão fundamental que dita o tipo de química que você pode realizar.

Entendendo as Compensações: Atmosfera vs. Vácuo

A referência a operar em atmosfera ou vácuo destaca uma escolha crítica que controla diretamente o ambiente reativo do forno.

Fusão em Atmosfera de Ar

Este é o método mais comum e econômico. No entanto, a compensação é uma oxidação significativa. Os operadores devem gerenciar isso controlando a temperatura, usando uma cobertura de escória protetora e ajustando as adições iniciais de liga para compensar as perdas esperadas.

Fusão a Vácuo ou Gás Inerte

Para metais altamente reativos como titânio ou superligas de alta pureza, a fusão deve ocorrer a vácuo ou em uma atmosfera inerte (como argônio). Isso é muito mais complexo e caro, mas é a única maneira de prevenir as reações de oxidação prejudiciais que comprometeriam a integridade do metal.

Controlando Reações para o Resultado Desejado

Entender essas reações permite controlar o produto final. Sua abordagem dependerá inteiramente do seu objetivo.

- Se seu foco principal for produzir peças fundidas de ferro ou aço padrão: Seu objetivo principal é gerenciar a oxidação usando uma cobertura de escória adequada e ajustando as adições de liga para compensar a perda previsível de elementos.

- Se seu foco principal for fundir ligas não ferrosas de alto valor (por exemplo, cobre, alumínio): O controle preciso da temperatura é fundamental para minimizar tanto a oxidação quanto a absorção de gases prejudiciais como o hidrogênio, que causa porosidade.

- Se seu foco principal for produzir metais reativos ou de alta pureza (por exemplo, superligas): Você deve operar a vácuo ou em atmosfera inerte para evitar quaisquer reações químicas indesejadas com o ar.

Ao dominar essas interações, o forno de indução é transformado de um simples fundidor em uma ferramenta metalúrgica precisa.

Tabela de Resumo:

| Tipo de Reação | Processo Chave | Objetivo Principal |

|---|---|---|

| Física | Fusão e Agitação Eletromagnética | Temperatura e composição uniformes |

| Química (Oxidação) | Metal reage com oxigênio (ex: Si + O₂ → SiO₂) | Gerenciar a perda de elementos na fusão |

| Escória-Metal | Escória absorve impurezas (ex: enxofre) do metal | Refinar e purificar a liga final |

| Refratário-Fusão | Interação entre o revestimento do forno e a fusão/escória | Proteger o forno e controlar a química |

| Controle de Atmosfera | Fusão no ar vs. vácuo/gás inerte | Prevenir oxidação para metais reativos |

Pronto para otimizar seu processo de fusão? As reações em seu forno de indução são a chave para a qualidade e consistência do seu produto final. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções especializadas para fusão, refino e controle de atmosfera. Deixe nossa experiência ajudá-lo a alcançar resultados metalúrgicos precisos. Contate nossos especialistas hoje para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Indução a Vácuo em Escala Laboratorial

As pessoas também perguntam

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- De que material são feitos os tubos de forno? Escolhendo o Material Certo para o Sucesso em Altas Temperaturas

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais