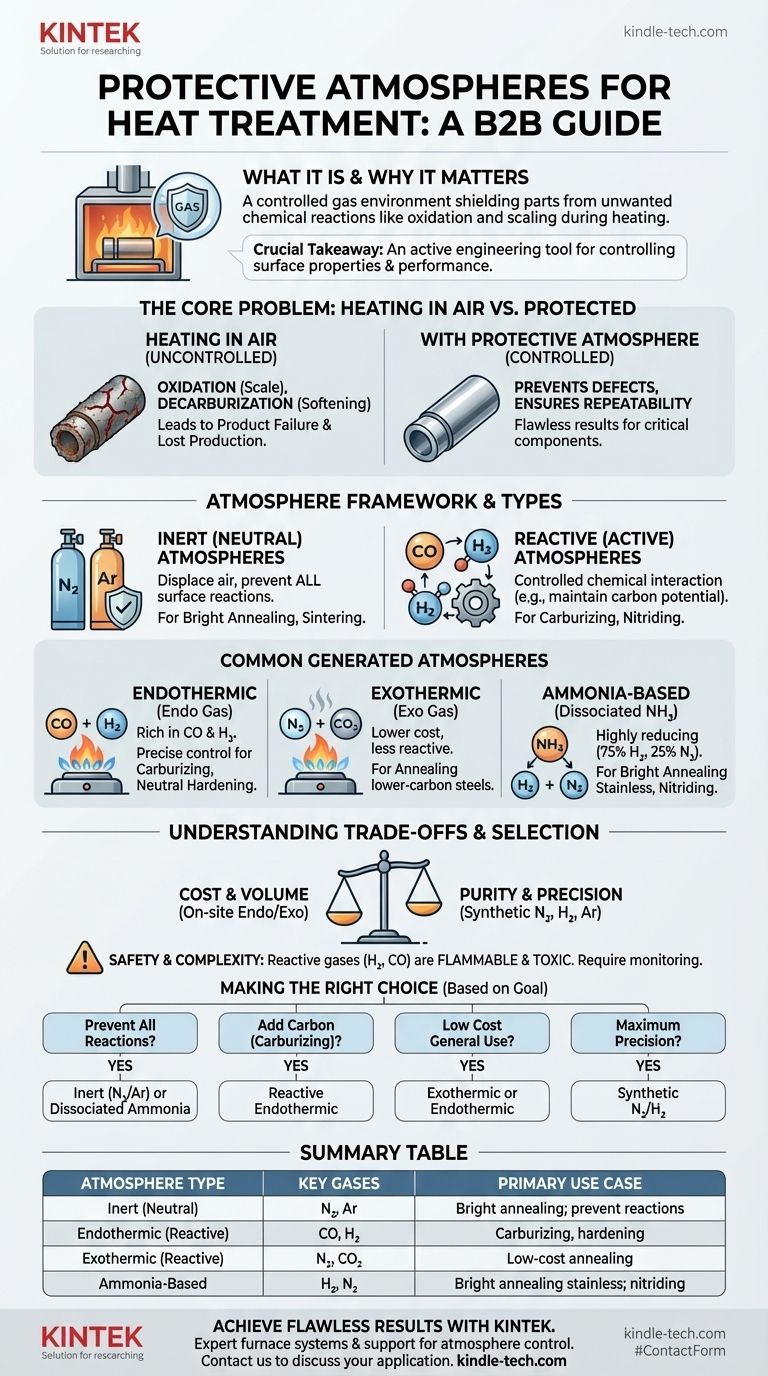

Em sua essência, uma atmosfera protetora para tratamento térmico é um ambiente gasoso especificamente controlado que envolve uma peça metálica dentro de um forno. Seu propósito é proteger a peça de reações químicas indesejadas — como oxidação e formação de carepa — que de outra forma ocorreriam ao aquecê-la ao ar livre. Essas atmosferas variam de gases inertes simples, como nitrogênio, a misturas reativas complexas contendo monóxido de carbono e hidrogênio, projetadas para gerenciar ativamente a química da superfície do metal.

A conclusão crucial é que uma atmosfera protetora não é meramente um escudo passivo; é uma ferramenta de engenharia ativa. Selecionar a atmosfera correta é fundamental para controlar as propriedades finais da superfície, a microestrutura e o desempenho de um componente tratado termicamente, prevenindo defeitos e garantindo a repetibilidade do processo.

O Problema Central: Por que uma Atmosfera Protetora é Necessária

O Efeito do Aquecimento ao Ar

Quando você aquece aço ou outras ligas a altas temperaturas na presença de oxigênio, ocorre uma reação química destrutiva. Este processo, conhecido como oxidação, forma uma camada de carepa na superfície.

Essa formação de carepa pode arruinar o acabamento superficial e a precisão dimensional da peça. Além disso, o oxigênio pode reagir com o carbono na superfície do aço, um processo chamado decarburização, que amolece o material e compromete sua resistência e durabilidade.

O Custo de um Ambiente Não Controlado

A falha em usar uma atmosfera protetora adequada leva diretamente à falha do produto. As consequências incluem peças rejeitadas, materiais desperdiçados e tempo de produção perdido.

Para componentes críticos em indústrias como aeroespacial, automotiva ou médica, um defeito de superfície causado por uma atmosfera inadequada pode ter implicações catastróficas de segurança.

Uma Estrutura para Entender as Atmosferas

As atmosferas protetoras podem ser amplamente classificadas em duas categorias principais com base em como interagem com a peça de trabalho.

Atmosferas Inertes (Neutras)

As atmosferas inertes são projetadas para serem completamente não reativas com o metal. Seu único propósito é deslocar o ar ambiente, principalmente o oxigênio, para prevenir quaisquer reações superficiais.

Gases como Nitrogênio (N2) puro e Argônio (Ar) são as escolhas mais comuns. Eles são usados para processos como recozimento brilhante e sinterização, onde o objetivo é aquecer e resfriar a peça sem alterar sua superfície de forma alguma.

Atmosferas Reativas (Ativas)

As atmosferas reativas são projetadas para alcançar uma interação química específica e controlada com a superfície do metal. Elas não são apenas escudos; fazem parte do próprio tratamento.

Essas misturas gasosas podem prevenir a decarburização mantendo um potencial de carbono específico que está em equilíbrio com o teor de carbono do aço. Elas também podem ser usadas para adicionar intencionalmente elementos, como na cementação (adição de carbono) ou nitretação (adição de nitrogênio).

Tipos Comuns de Atmosferas Geradas

Embora gases puros engarrafados sejam usados, muitos fornos industriais geram suas próprias atmosferas no local para maior custo-benefício.

Atmosferas Endotérmicas

Frequentemente chamada de "gás endo", esta é uma atmosfera reativa comum gerada a partir da combustão parcial de um gás combustível de hidrocarboneto. É rica em monóxido de carbono (CO) e hidrogênio (H2).

O gás endotérmico é altamente versátil e é o padrão para endurecimento neutro, cementação e carbonitretação porque seu potencial de carbono pode ser controlado com precisão.

Atmosferas Exotérmicas

O "gás exo" é produzido a partir da combustão mais completa de um hidrocarboneto. É composto principalmente de nitrogênio (N2), dióxido de carbono (CO2) e vapor de água, com quantidades menores de CO e H2.

É menos caro de produzir do que o gás endo, mas também é menos reativo. Seu uso principal é para o recozimento de aços de baixo carbono e metais não ferrosos onde um ambiente de alta pureza não é necessário.

Atmosferas à Base de Amônia

A amônia dissociada produz uma atmosfera altamente redutora de 75% hidrogênio e 25% nitrogênio. Esta mistura limpa e seca é excelente para o recozimento brilhante de aços inoxidáveis.

A amônia também é a fonte de nitrogênio para processos de nitretação e carbonitretação, onde o nitrogênio é intencionalmente difundido na superfície da peça para criar uma camada dura.

Entendendo as Compensações

Custo vs. Pureza e Controle

Atmosferas geradas no local, como gás endotérmico e exotérmico, são geralmente mais econômicas para operações de alto volume.

No entanto, as atmosferas sintéticas feitas de gases puros engarrafados (Nitrogênio, Hidrogênio, Argônio) oferecem pureza superior e controle mais preciso, o que é essencial para aplicações aeroespaciais, médicas e eletrônicas.

Segurança e Complexidade

Atmosferas reativas contendo altas concentrações de hidrogênio e monóxido de carbono são inflamáveis, explosivas e tóxicas. Elas exigem sistemas sofisticados de intertravamento de segurança, ventilação e monitoramento.

O controle de uma atmosfera reativa também é complexo. Requer monitoramento constante de variáveis como ponto de orvalho e composição do gás para evitar resultados indesejáveis como fuligem ou decarburização não intencional. Atmosferas inertes são muito mais simples e seguras de gerenciar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera correta é uma decisão crítica baseada inteiramente no resultado desejado para o material.

- Se seu foco principal é prevenir todas as reações superficiais (ex: recozimento brilhante): Uma atmosfera inerte pura como Nitrogênio ou Argônio, ou uma atmosfera de amônia dissociada fortemente redutora, é a escolha correta.

- Se seu foco principal é adicionar carbono à superfície (cementação): É necessária uma atmosfera endotérmica reativa com um potencial de carbono precisamente controlado.

- Se seu foco principal é endurecimento geral ou recozimento a um custo menor: Uma atmosfera exotérmica ou endotérmica gerada é frequentemente a solução mais prática e econômica.

- Se seu foco principal é precisão máxima para peças críticas: Uma mistura sintética de nitrogênio e hidrogênio de alta pureza oferece o nível final de controle, limpeza e repetibilidade.

Em última análise, dominar o tratamento térmico é impossível sem dominar a seleção e o controle de sua atmosfera protetora.

Tabela Resumo:

| Tipo de Atmosfera | Gases Principais | Caso de Uso Principal |

|---|---|---|

| Inerte (Neutra) | Nitrogênio (N₂), Argônio (Ar) | Recozimento brilhante; previne todas as reações superficiais |

| Endotérmica (Reativa) | Monóxido de Carbono (CO), Hidrogênio (H₂) | Cementação, endurecimento neutro, carbonitretação |

| Exotérmica (Reativa) | Nitrogênio (N₂), Dióxido de Carbono (CO₂) | Recozimento de baixo custo de aços de baixo carbono |

| À Base de Amônia | Hidrogênio (H₂), Nitrogênio (N₂) | Recozimento brilhante de aço inoxidável; nitretação |

Alcance resultados impecáveis e proteja seus componentes críticos. Selecionar a atmosfera protetora correta é fundamental para um tratamento térmico bem-sucedido. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo os sistemas de forno precisos e o suporte especializado que seu laboratório precisa para dominar o controle da atmosfera. Entre em contato conosco hoje para discutir sua aplicação e garantir a repetibilidade do processo. #ContactForm

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização