Em resumo, o produto da sinterização é um corpo sólido e densificado criado a partir de um material inicial de pó metálico ou cerâmico. Este processo transforma um pó solto ou compactado em uma massa coesa e fortalecida pela aplicação de calor abaixo do ponto de fusão do material, alterando fundamentalmente suas propriedades físicas e mecânicas.

O objetivo central da sinterização não é criar uma nova substância química, mas sim projetar a estrutura física de um material. Ela transforma um pó em um objeto sólido com propriedades específicas e desejáveis, como alta resistência, densidade controlada e formas complexas que são difíceis de alcançar por outros meios.

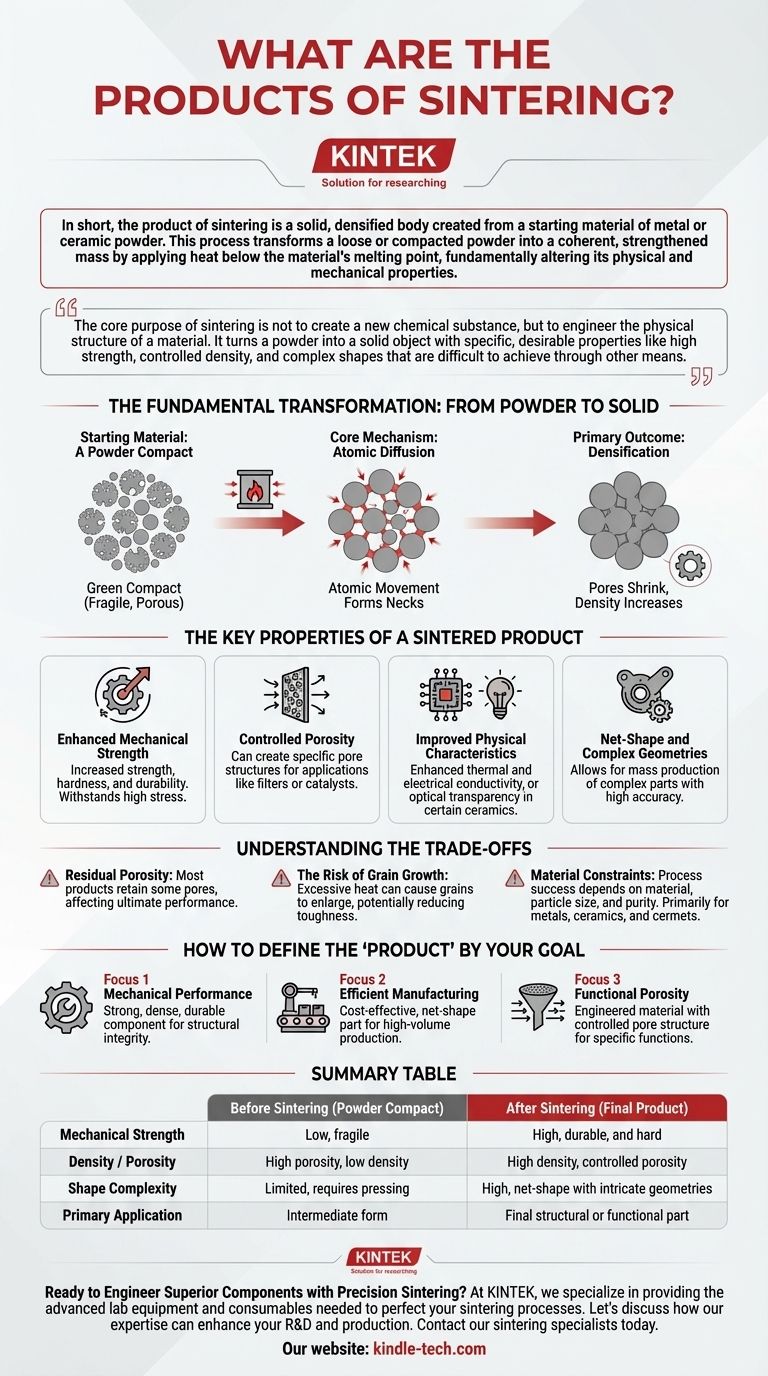

A Transformação Fundamental: De Pó a Sólido

A sinterização é um processo térmico que faz com que as partículas individuais em um pó se unam, criando uma peça sólida. Essa transformação é impulsionada pela redução da energia superficial das partículas do pó.

O Material de Partida: Um Compactado de Pó

O processo começa com um pó, tipicamente de metal ou cerâmica. Este pó é frequentemente primeiro prensado em uma forma desejada, conhecida como "compactado verde", que é frágil e possui porosidade significativa entre as partículas.

O Mecanismo Central: Difusão Atômica

Quando aquecidos, os átomos nos pontos de contato entre as partículas tornam-se móveis e começam a se difundir através das fronteiras das partículas. Esse movimento atômico forma pequenas pontes, ou "pescoços", entre as partículas adjacentes, soldando-as efetivamente sem derreter o material a granel.

O Resultado Primário: Densificação

À medida que esses pescoços crescem, as partículas se aproximam. Essa ação encolhe ou elimina os poros (espaços vazios) que existiam entre as partículas no compactado original. O resultado é um material mais denso e sólido.

As Propriedades Chave de um Produto Sinterizado

O "produto" da sinterização é melhor definido pelas propriedades novas e aprimoradas que possui em comparação com o pó original.

Resistência Mecânica Aprimorada

Ao unir partículas e reduzir poros, a sinterização aumenta drasticamente a resistência, dureza e durabilidade geral do material. A peça resultante pode suportar estresse mecânico muito melhor do que o compactado de pó inicial.

Porosidade Controlada

Embora a sinterização geralmente vise reduzir a porosidade, o processo também pode ser controlado para criar produtos com uma estrutura de poros específica e interconectada. Isso é essencial para a fabricação de produtos como filtros metálicos porosos ou catalisadores, onde o fluxo de gás ou líquido é necessário.

Características Físicas Melhoradas

A densificação melhora mais do que apenas a resistência. Para muitos materiais, também aprimora a condutividade térmica e elétrica. No caso de certas cerâmicas, a sinterização é fundamental para alcançar a transparência óptica.

Geometrias de Forma Final e Complexas

Uma grande vantagem da sinterização é a sua capacidade de produzir peças em sua forma final ou "net shape" com alta precisão e repetibilidade. Isso permite a produção em massa de componentes complexos, como engrenagens ou peças estruturais intrincadas, que seriam caras ou impossíveis de criar com usinagem tradicional.

Compreendendo as Compensações

Embora poderosa, o processo de sinterização tem limitações inerentes que definem as características de seus produtos.

Porosidade Residual

Atingir 100% da densidade teórica é extremamente difícil e muitas vezes não é econômico. A maioria dos produtos sinterizados reterá uma pequena quantidade de porosidade residual, o que pode influenciar seu desempenho mecânico final em aplicações altamente exigentes.

O Risco de Crescimento de Grão

O mesmo calor que impulsiona a densificação também pode fazer com que os grãos cristalinos individuais dentro do material cresçam. O crescimento excessivo de grão pode ser prejudicial, potencialmente reduzindo a tenacidade ou a resistência à fratura do material. Equilibrar a densificação enquanto se controla o tamanho do grão é um desafio chave no controle do processo.

Restrições de Material

A sinterização é primariamente adequada para metais, cerâmicas e cermets. O sucesso do processo depende muito das características do material, tamanho da partícula e pureza. Nem todos os materiais podem ser sinterizados de forma eficaz.

Como Definir o "Produto" pelo Seu Objetivo

O produto específico da sinterização depende inteiramente da aplicação pretendida.

- Se o seu foco principal for o desempenho mecânico: O produto é um componente forte, denso e durável projetado para integridade estrutural e aplicações de suporte de carga.

- Se o seu foco principal for a fabricação eficiente: O produto é uma peça de forma final (net-shape) de custo-benefício que minimiza ou elimina a necessidade de usinagem subsequente, ideal para produção de alto volume.

- Se o seu foco principal for a porosidade funcional: O produto é um material projetado, como um filtro ou suporte de catalisador, onde a estrutura de poros é precisamente controlada para desempenhar uma função específica.

Em última análise, a sinterização produz materiais com microestruturas cuidadosamente projetadas para atingir uma meta de desempenho específica.

Tabela de Resumo:

| Propriedade | Antes da Sinterização (Compactado de Pó) | Após a Sinterização (Produto Final) |

|---|---|---|

| Resistência Mecânica | Baixa, frágil | Alta, durável e dura |

| Densidade / Porosidade | Alta porosidade, baixa densidade | Alta densidade, porosidade controlada |

| Complexidade da Forma | Limitada, requer prensagem | Alta, forma final com geometrias intrincadas |

| Aplicação Primária | Forma intermediária | Peça estrutural ou funcional final |

Pronto para Projetar Componentes Superiores com Sinterização de Precisão?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seus processos de sinterização. Quer você esteja desenvolvendo peças metálicas de alta resistência, componentes cerâmicos intrincados ou filtros porosos, nossas soluções ajudam você a alcançar as propriedades de material precisas e as geometrias complexas que seus projetos exigem.

Vamos discutir como nossa experiência pode aprimorar sua P&D e produção. Entre em contato com nossos especialistas em sinterização hoje para explorar o equipamento certo para seu material específico e objetivos de aplicação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia