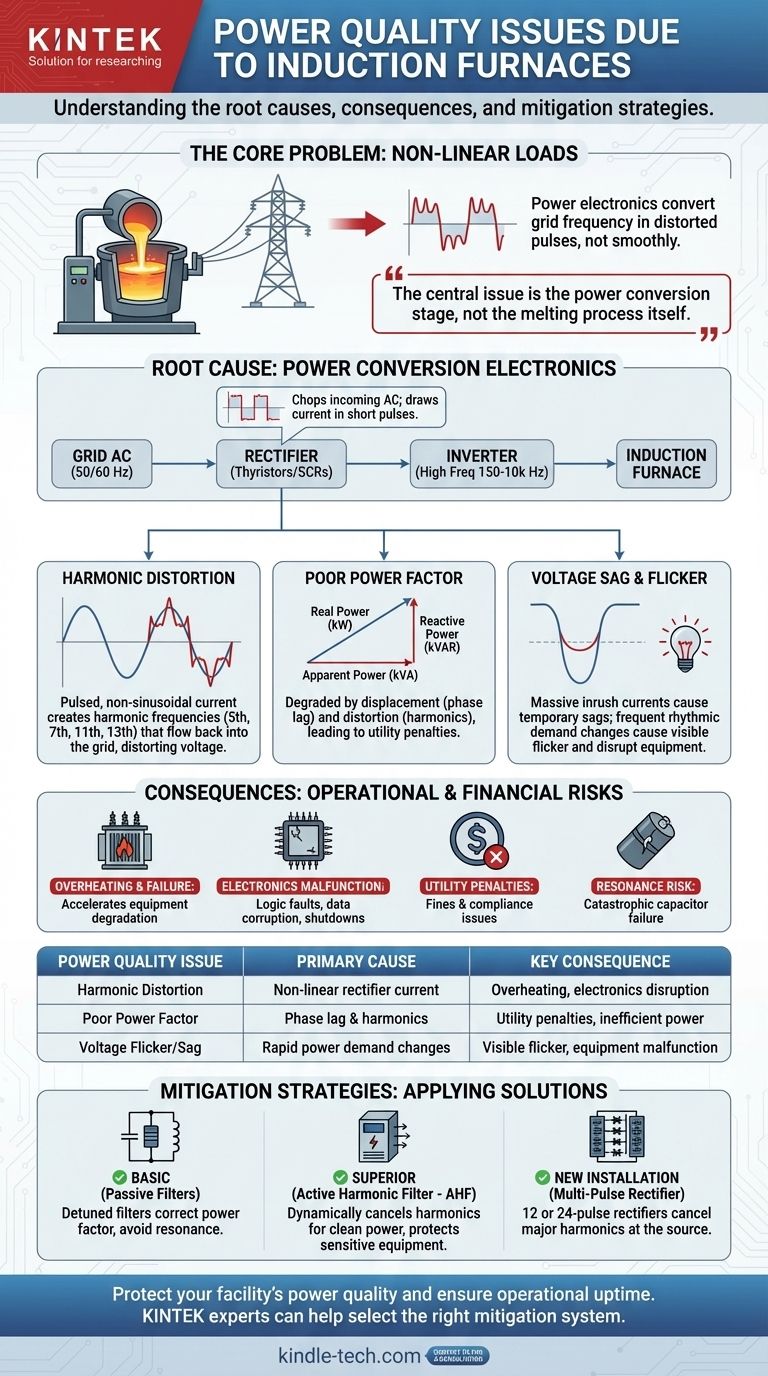

Em sua essência, os fornos de indução criam problemas significativos de qualidade de energia principalmente porque são cargas não lineares grandes. A eletrônica de potência usada para converter a frequência da rede padrão para a alta frequência necessária para a fusão não puxa corrente de forma suave; em vez disso, ela a puxa em pulsos distorcidos, levando à distorção harmônica, baixo fator de potência e flutuações de tensão que podem perturbar a rede elétrica e equipamentos próximos.

A questão central não é o processo de fusão do forno em si, mas a fase de conversão de energia que o alimenta. Os sistemas de retificador e inversor fundamentais para a operação do forno são as principais fontes de distúrbios elétricos que devem ser gerenciados.

A Causa Raiz: Eletrônica de Conversão de Energia

Um forno de indução não pode usar a energia da rede diretamente. Ele requer uma fonte de alimentação que converte a CA padrão de 50/60 Hz da concessionária para a CA de média ou alta frequência (150 Hz a 10.000 Hz) necessária para induzir calor na carga metálica. Este processo de conversão é a fonte de quase todos os problemas de qualidade de energia.

O Papel do Retificador

O primeiro passo na conversão é o retificador, que converte a energia CA de entrada em energia CC. A maioria dos fornos grandes usa retificadores controlados por fase construídos com tiristores (SCRs).

Esses dispositivos controlam a potência do forno "cortando" a forma de onda de tensão CA de entrada. Eles só conduzem por uma porção de cada ciclo, resultando em corrente sendo puxada em pulsos curtos e nítidos em vez de uma onda senoidal suave.

A Fonte de Distorção Harmônica

Este consumo de corrente pulsado e não senoidal é a definição de distorção harmônica. A onda de corrente distorcida é composta pela frequência fundamental (50/60 Hz) mais múltiplas frequências inteiras (100/120 Hz, 150/180 Hz, etc.).

Essas correntes harmônicas fluem de volta para a rede elétrica, distorcendo a tensão para todos os usuários no mesmo circuito. As harmônicas mais problemáticas para um retificador de 6 pulsos padrão são a 5ª, 7ª, 11ª e 13ª.

O Duplo Problema do Fator de Potência

Fornos de indução degradam o fator de potência de duas maneiras, resultando em um fator de potência geral muito baixo, muitas vezes abaixo de 0,80.

- Fator de Potência de Deslocamento: O controle do tiristor causa um atraso de fase entre a tensão e a corrente fundamental, criando um fator de potência de deslocamento ruim.

- Fator de Potência de Distorção: A presença de correntes harmônicas significa que nem toda a corrente está realizando trabalho útil, o que reduz o fator de potência de distorção.

As concessionárias geralmente impõem penalidades financeiras significativas por baixo fator de potência porque isso as força a fornecer mais potência aparente (kVA) do que a potência real (kW) consumida, sobrecarregando sua infraestrutura.

Queda de Tensão e Flicker

O ciclo de fusão de um forno envolve mudanças massivas e rápidas na demanda de energia. Quando uma grande carga é adicionada ou o forno é ligado pela primeira vez, ele puxa uma imensa corrente de irrupção.

Este súbito alto consumo de corrente causa uma queda de tensão temporária, ou afundamento (sag), na rede local. Se essas flutuações de energia forem frequentes e rítmicas, elas causam um fenômeno conhecido como cintilação de tensão (flicker), que é visível como um pulsar na iluminação e pode perturbar equipamentos eletrônicos sensíveis.

Entendendo as Consequências

Ignorar esses problemas de qualidade de energia não é uma opção, pois eles levam a problemas operacionais e financeiros tangíveis.

Superaquecimento e Falha de Equipamento

Correntes harmônicas causam aquecimento adicional em transformadores, condutores e motores. Esse calor excessivo acelera a degradação do isolamento e pode levar a falhas prematuras e inesperadas de equipamentos.

Mau Funcionamento de Eletrônicos Sensíveis

As plantas industriais modernas dependem de CLPs, computadores e inversores de frequência (VFDs). A distorção de tensão causada pelas harmônicas pode levar a falhas lógicas, corrupção de dados e desligamento completo desses sistemas de controle críticos.

Penalidades da Concessionária e Problemas de Conformidade

A maioria das concessionárias de energia elétrica tem limites rigorosos sobre a quantidade de distorção harmônica que um cliente pode injetar na rede (por exemplo, padrão IEEE 519). O não cumprimento pode resultar em multas pesadas ou até mesmo na ameaça de desconexão.

O Risco Crítico de Ressonância

Uma solução comum, mas incorreta, é simplesmente adicionar capacitores de correção do fator de potência. A indutância do transformador da concessionária combinada com esses capacitores cria um circuito ressonante. Se a frequência de ressonância desse circuito estiver próxima de uma das harmônicas dominantes do forno (como a 5ª ou a 7ª), a corrente harmônica pode ser massivamente amplificada, levando à falha catastrófica de capacitores e outros equipamentos.

Como Aplicar Isso ao Seu Projeto

A estratégia de mitigação correta depende do seu orçamento, da escala de sua operação e do rigor dos requisitos de sua concessionária.

- Se seu foco principal é atender aos requisitos básicos da concessionária com um orçamento limitado: Considere um sistema de filtros passivos desafinados, que são projetados para corrigir o fator de potência enquanto evitam a ressonância com as harmônicas mais problemáticas.

- Se seu foco principal é proteger equipamentos sensíveis e maximizar o tempo de atividade: Um Filtro Harmônico Ativo (AHF) é a solução superior, pois cancela dinamicamente as correntes harmônicas em um amplo espectro para garantir energia limpa.

- Se você está projetando uma nova instalação de grande escala: Especifique um forno com um retificador de 12 pulsos ou 24 pulsos, que inerentemente cancela as principais harmônicas de baixa ordem na fonte e reduz drasticamente a necessidade de filtragem externa.

Gerenciar proativamente a qualidade de energia de um forno de indução é um investimento direto na confiabilidade e eficiência de toda a sua instalação.

Tabela Resumo:

| Problema de Qualidade de Energia | Causa Principal | Consequência Principal |

|---|---|---|

| Distorção Harmônica | Consumo de corrente não linear de retificadores | Superaquecimento de equipamentos, perturbação de eletrônicos sensíveis |

| Baixo Fator de Potência | Atraso de fase e correntes harmônicas | Penalidades da concessionária, uso ineficiente de energia |

| Flicker/Afundamento de Tensão | Mudanças rápidas e grandes na demanda de energia | Pulsar visível na luz, mau funcionamento de equipamentos |

Proteja a qualidade de energia de sua instalação e garanta o tempo de atividade operacional. As perturbações de energia de fornos de indução — como distorção harmônica e flicker de tensão — podem levar a falhas de equipamentos dispendiosas e penalidades da concessionária. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de energia de laboratórios industriais e de pesquisa. Nossos especialistas podem ajudá-lo a selecionar os sistemas de mitigação corretos, desde filtros passivos até soluções harmônicas ativas, adaptados ao seu forno específico e aos requisitos de conformidade. Não deixe que problemas de qualidade de energia interrompam seus processos críticos — entre em contato conosco hoje para uma consulta e garanta que a energia do seu laboratório seja tão confiável quanto seus resultados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico