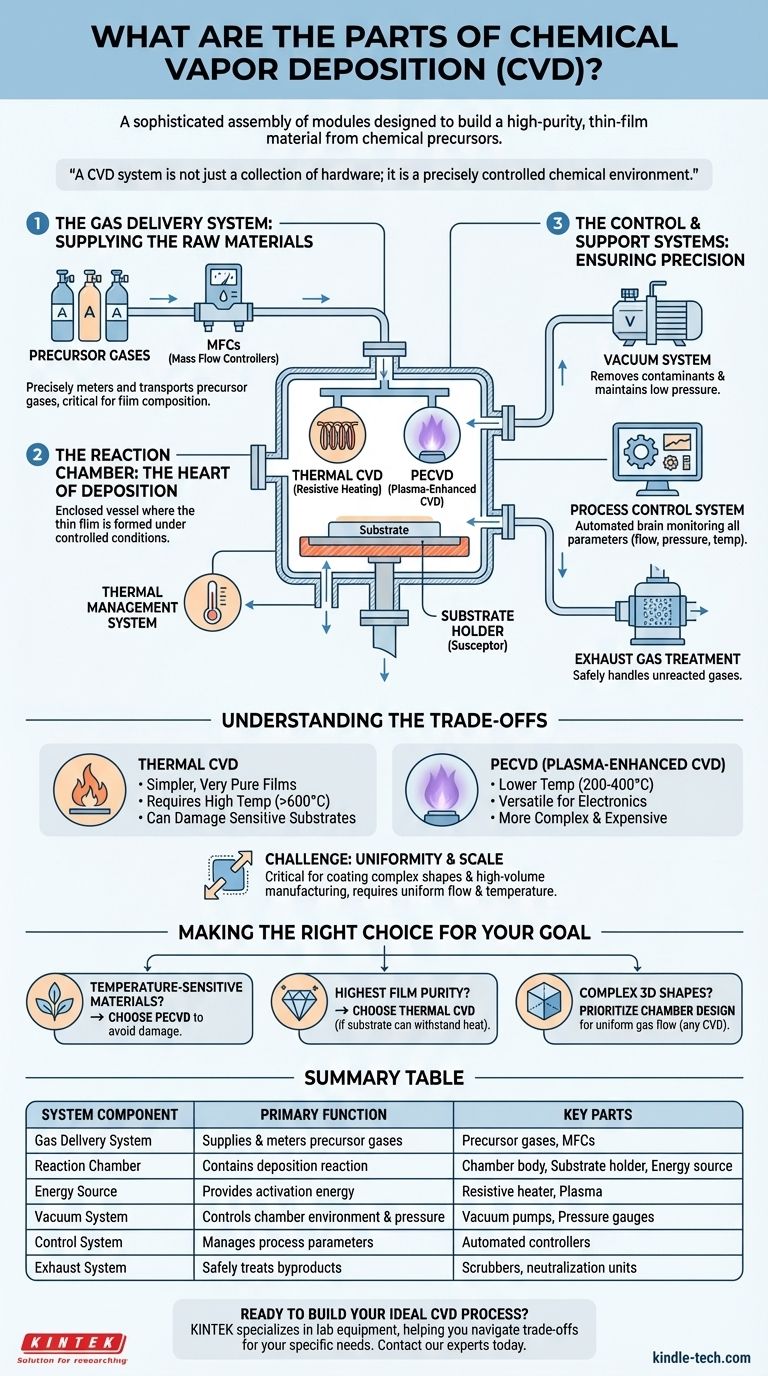

Em sua essência, um sistema de Deposição Química a Vapor (CVD) é um conjunto sofisticado de módulos projetados para construir um material de filme fino de alta pureza a partir de precursores químicos. Os principais componentes de hardware incluem um sistema de fornecimento de gás, uma câmara de reação, uma fonte de energia para impulsionar a reação, um sistema de vácuo para controlar o ambiente e um sistema de controle para gerenciar todo o processo. Essas partes trabalham em uníssono para facilitar uma reação química que deposita um material sólido na superfície de um substrato.

Um sistema CVD não é apenas uma coleção de hardware; é um ambiente químico precisamente controlado. Os componentes centrais trabalham juntos para introduzir gases reativos (precursores), aplicar energia para decompô-los e permitir a deposição de uma nova camada sólida em uma superfície alvo com precisão em escala atômica.

Os Principais Sistemas Funcionais de CVD

Podemos agrupar as partes físicas de um sistema CVD em três áreas funcionais primárias: os sistemas que introduzem as matérias-primas, o ambiente onde a reação ocorre e os sistemas que controlam e suportam todo o processo.

O Sistema de Fornecimento de Gás: Fornecendo as Matérias-Primas

O processo começa com os gases precursores, que são os blocos de construção químicos para o filme final.

O sistema de fornecimento de gás é responsável por medir e transportar precisamente esses gases para a câmara de reação. Isso é muito mais do que uma simples tubulação; envolve controladores de fluxo de massa (MFCs) que garantem que a proporção exata de diferentes gases seja mantida, o que é crítico para a composição química e a qualidade do filme final.

A Câmara de Reação: O Coração da Deposição

Este é o componente central onde o filme fino é realmente formado.

A câmara de reação é um recipiente fechado projetado para conter a reação química sob condições altamente controladas. Dentro da câmara há um suporte, frequentemente chamado de susceptor ou estágio, onde o substrato (o material a ser revestido) é colocado.

Uma parte crucial deste sistema é a fonte de energia. É isso que fornece a energia de ativação necessária para decompor os gases precursores e iniciar a deposição. O tipo de fonte de energia utilizada frequentemente define o tipo específico de CVD, como o uso de aquecimento resistivo para CVD Térmico ou plasma para CVD Aprimorado por Plasma (PECVD).

Finalmente, o sistema de gerenciamento térmico é responsável por aquecer o substrato a uma temperatura específica. A temperatura do substrato é uma variável crítica que influencia diretamente a taxa de deposição e as propriedades estruturais do filme resultante.

Os Sistemas de Controle e Suporte: Garantindo Precisão

Esses sistemas auxiliares são o que tornam o processo CVD confiável e repetível.

O sistema de vácuo, tipicamente consistindo de uma ou mais bombas, serve a dois propósitos. Primeiro, ele remove todos os gases atmosféricos e contaminantes da câmara, criando um ambiente puro. Em seguida, ele mantém a câmara a uma pressão baixa específica, o que afeta como as moléculas de gás viajam e reagem.

O sistema de controle de processo atua como o cérebro de toda a operação. Este sistema automatizado monitora e ajusta todos os parâmetros críticos — taxas de fluxo de gás, pressão da câmara e temperatura do substrato — para garantir que o processo ocorra exatamente como planejado do início ao fim.

Um sistema de tratamento de gases de exaustão lida com segurança com os gases precursores não reagidos e os subprodutos químicos, neutralizando-os antes de serem liberados.

Compreendendo as Compensações

A escolha e configuração desses componentes não são arbitrárias; elas representam compensações críticas entre capacidade de processo, custo e compatibilidade de materiais.

O Impacto da Fonte de Energia

A compensação mais significativa frequentemente envolve a fonte de energia. Um sistema de CVD térmico é mais simples e pode produzir filmes muito puros, mas requer temperaturas extremamente altas (frequentemente >600°C) que podem danificar ou deformar substratos sensíveis como plásticos ou certos componentes eletrônicos.

Em contraste, o PECVD usa um campo elétrico para criar plasma, que fornece a energia para decompor os precursores em temperaturas muito mais baixas (200-400°C). Isso o torna altamente versátil para eletrônicos modernos, mas o equipamento é mais complexo e caro.

O Desafio da Uniformidade e Escala

Embora o CVD seja excelente para revestir formas complexas devido à sua natureza sem linha de visão, alcançar uma espessura de filme perfeitamente uniforme é um desafio de engenharia significativo. O design da câmara de reação, a dinâmica do fluxo de gás e a consistência da temperatura em todo o substrato são todos fatores críticos.

Escalar o processo para um alto rendimento de fabricação requer um nível ainda mais sofisticado de controle sobre essas variáveis para garantir que cada peça seja revestida de forma idêntica.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal de CVD depende inteiramente do material que você está depositando e do substrato que você está revestindo.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura: Um sistema com uma fonte de energia baseada em plasma (PECVD) é a escolha necessária para evitar danos ao substrato.

- Se o seu foco principal é alcançar a mais alta pureza de filme com um custo de equipamento menor: Um sistema CVD térmico tradicional é frequentemente suficiente, desde que seu substrato possa suportar o calor.

- Se o seu foco principal é revestir formas tridimensionais complexas: A natureza sem linha de visão de qualquer processo CVD é uma vantagem fundamental, mas você deve priorizar uma câmara de reação bem projetada para um fluxo de gás uniforme.

Ao entender como esses componentes centrais interagem, você pode controlar efetivamente a reação química para atingir seus objetivos específicos de material e desempenho.

Tabela Resumo:

| Componente do Sistema | Função Primária | Partes Chave |

|---|---|---|

| Sistema de Fornecimento de Gás | Fornece e mede gases precursores | Gases precursores, Controladores de Fluxo de Massa (MFCs) |

| Câmara de Reação | Contém a reação de deposição | Corpo da câmara, Suporte do substrato (susceptor), Fonte de energia |

| Fonte de Energia | Fornece energia de ativação para a reação | Aquecedor resistivo (CVD Térmico), Plasma (PECVD) |

| Sistema de Vácuo | Controla o ambiente e a pressão da câmara | Bombas de vácuo, Medidores de pressão |

| Sistema de Controle | Gerencia os parâmetros do processo para repetibilidade | Controladores automatizados para temperatura, pressão, fluxo de gás |

| Sistema de Exaustão | Trata com segurança subprodutos e gases não utilizados | Lavadores, unidades de neutralização |

Pronto para Construir Seu Processo CVD Ideal?

Compreender os componentes é o primeiro passo. Implementar o sistema certo para o seu material e substrato específicos é o próximo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções CVD precisas que seu laboratório precisa.

Podemos ajudá-lo a navegar pelas compensações entre sistemas térmicos e aprimorados por plasma para atingir seus objetivos, seja você precisando de filmes de alta pureza ou deposição em baixa temperatura em materiais sensíveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua pesquisa e produção de filmes finos com equipamentos confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural