Em sua essência, um forno de cadinho é construído em torno de dois componentes primários: o cadinho, que é o recipiente de alta temperatura que contém o material, e o sistema de aquecimento que o derrete. Um forno completo e funcional integra essas partes dentro de um corpo isolado e inclui um sistema de controle de temperatura e uma tampa para garantir eficiência, segurança e operação precisa.

Embora um forno possa parecer complexo, seu design serve a um único propósito: conter e derreter um material com segurança, aplicando calor intenso e controlado. Cada componente está lá para apoiar, controlar ou isolar esta função central de aquecer o cadinho.

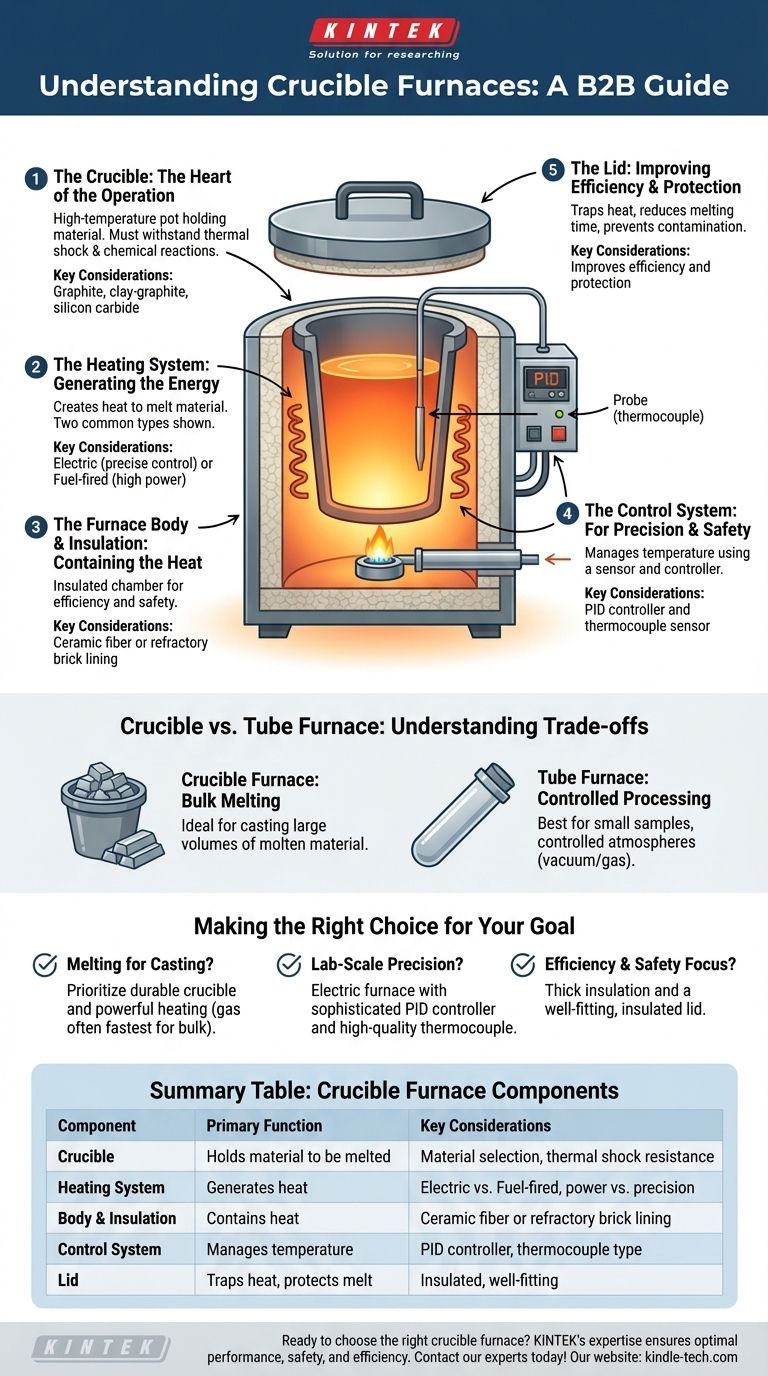

Desconstruindo o Forno de Cadinho: Componentes Chave

Para realmente entender como um forno de cadinho funciona, é melhor dividi-lo pelo papel que cada parte desempenha no processo de fusão.

O Cadinho: O Coração da Operação

O cadinho é o recipiente removível que contém diretamente o metal ou material que você pretende derreter. Sua composição é crítica.

Ele deve suportar choque térmico extremo e resistir a reações químicas com o material fundido. Materiais comuns incluem grafite, argila-grafite e carboneto de silício.

O Sistema de Aquecimento: Gerando a Energia

Este sistema cria o calor necessário para atingir as temperaturas de fusão. Existem dois tipos comuns.

Forno elétricos usam bobinas de resistência que brilham quando a eletricidade passa por elas, fornecendo calor limpo e altamente controlável. Forno a combustível queimam propano, gás natural ou óleo para gerar uma chama poderosa que aquece a câmara.

O Corpo do Forno e o Isolamento: Contendo o Calor

O corpo fornece a estrutura para o forno e, o mais importante, abriga o isolamento. Geralmente, é uma câmara revestida com mantas leves de fibra cerâmica ou tijolos refratários densos.

O isolamento adequado é crucial por duas razões: ele direciona a quantidade máxima de calor para o cadinho para eficiência energética, e mantém a carcaça externa do forno a uma temperatura mais segura.

O Sistema de Controle: Para Precisão e Segurança

Os fornos modernos dependem de um sistema de controle para gerenciar a temperatura. Isso consiste em duas partes principais.

Um termopar é um sensor de temperatura que se estende para dentro da câmara de aquecimento. Ele envia dados para um controlador PID, que atua como o cérebro do forno, ligando e desligando o elemento de aquecimento para manter precisamente a temperatura desejada.

A Tampa: Melhorando a Eficiência e a Proteção

Um componente simples, mas vital, a tampa cobre a parte superior do forno. Ela retém o calor que de outra forma escaparia, reduzindo significativamente os tempos de fusão e o consumo de combustível ou eletricidade.

A tampa também evita que o oxigênio reaja excessivamente com o material fundido e impede que detritos ou contaminantes caiam em seu material.

Compreendendo as Compensações: Cadinho vs. Outros Tipos de Forno

Os componentes de um forno de cadinho são especificamente escolhidos para derreter materiais a granel. Entender como ele difere de outros designs, como um forno tubular, esclarece seu propósito.

A Vantagem do Forno de Cadinho: Fusão a Granel

Os fornos de cadinho são projetados para derreter uma quantidade de material em um recipiente de topo aberto. Isso os torna a escolha padrão para aplicações como fundição de metais, onde um volume de metal fundido precisa ser preparado e depois despejado em um molde.

A Vantagem do Forno Tubular: Processamento Controlado

Um forno tubular, por outro lado, aquece materiais dentro de um tubo longo e selado, horizontal ou vertical (muitas vezes feito de quartzo ou alumina).

Seu design não é para fusão e vazamento a granel. Em vez disso, eles se destacam no processamento de pequenas amostras em uma atmosfera rigidamente controlada, muitas vezes sob vácuo ou cercadas por um gás específico. Isso é comum em pesquisas de laboratório, síntese de materiais e processos de recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno depende inteiramente do seu objetivo.

- Se o seu foco principal é derreter metais para fundição: Priorize um cadinho durável (o carboneto de silício é excelente para longevidade) e um sistema de aquecimento potente, com o gás geralmente proporcionando as fusões mais rápidas para volumes maiores.

- Se o seu foco principal é a precisão em escala laboratorial ou trabalhar com metais preciosos: Um forno elétrico com um controlador PID sofisticado e um termopar de alta qualidade é essencial para seu gerenciamento preciso de temperatura e operação limpa.

- Se o seu foco principal é a eficiência e a segurança: Procure um forno com isolamento de fibra cerâmica espessa e de alta densidade e uma tampa bem ajustada e isolada para minimizar a perda de calor e reduzir as temperaturas externas.

Compreender esses componentes transforma o forno de uma simples fonte de calor em uma ferramenta precisa e controlável para sua aplicação específica.

Tabela Resumo:

| Componente | Função Primária | Considerações Chave |

|---|---|---|

| Cadinho | Contém o material a ser derretido | Material (grafite, argila-grafite, carboneto de silício); deve suportar choque térmico |

| Sistema de Aquecimento | Gera calor para derreter o material | Elétrico (controle preciso) ou a Combustível (alta potência) |

| Corpo e Isolamento | Contém o calor para eficiência e segurança | Revestimento de fibra cerâmica ou tijolo refratário |

| Sistema de Controle | Gerencia a temperatura com precisão | Controlador PID e sensor termopar |

| Tampa | Retém o calor e protege o material fundido | Melhora a eficiência e previne a contaminação |

Pronto para escolher o forno de cadinho certo para sua aplicação? Seja para fundição de metais, trabalho com metais preciosos ou P&D, a experiência da KINTEK em equipamentos de laboratório garante que você obtenha um forno configurado para desempenho, segurança e eficiência ideais. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de fusão e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores