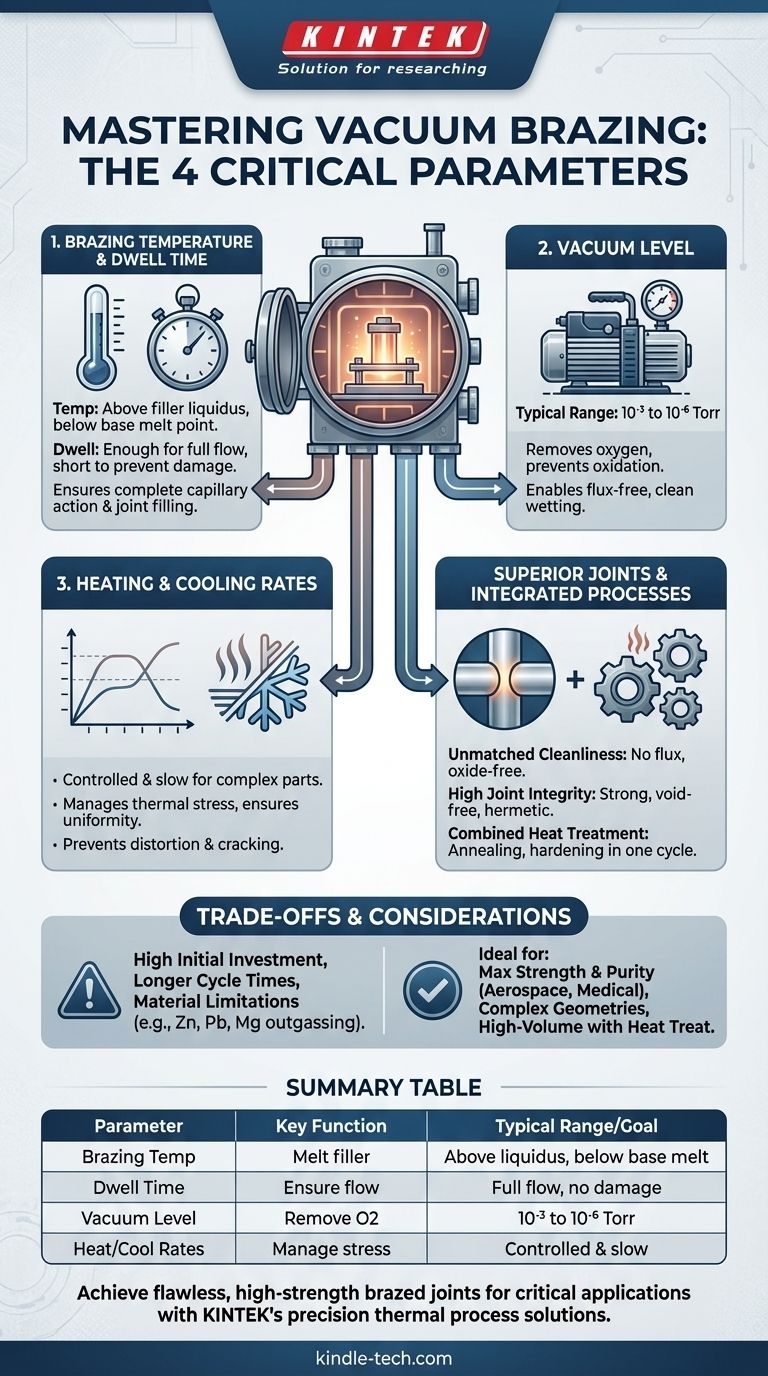

Em sua essência, a brasagem a vácuo é governada por quatro parâmetros críticos: a temperatura de brasagem, o tempo de permanência nessa temperatura, as taxas de aquecimento e resfriamento, e o nível de vácuo dentro do forno. Esses parâmetros trabalham em conjunto não apenas para derreter um metal de adição, mas para criar um ambiente atmosférico altamente controlado que permite juntas excepcionalmente limpas, fortes e sem fluxo.

A principal conclusão é que a brasagem a vácuo é um processo térmico holístico. O sucesso depende menos de qualquer configuração única e mais do controle preciso de todo o ciclo — usando o próprio vácuo como uma ferramenta ativa para preparar as superfícies e proteger os materiais.

Os Parâmetros Essenciais de um Ciclo de Brasagem a Vácuo

Compreender como cada parâmetro funciona é fundamental para dominar o processo e alcançar seus benefícios significativos. O ciclo completo é uma sequência cuidadosamente coreografada de aquecimento, imersão e resfriamento dentro de um ambiente controlado.

Temperatura de Brasagem e Tempo de Permanência

A temperatura de brasagem é o ponto específico em que o metal de adição se torna fundido e flui para a junta por ação capilar. Essa temperatura deve estar acima do ponto de fusão (liquidus) do metal de adição, mas abaixo do ponto de fusão dos materiais base.

O tempo de permanência é a duração em que o conjunto é mantido nessa temperatura máxima. Este período deve ser longo o suficiente para garantir que o metal de adição esteja totalmente fundido e tenha preenchido completamente a junta, mas não tão longo a ponto de causar reações metalúrgicas indesejadas ou crescimento de grãos nos materiais base.

Nível de Vácuo

O nível de vácuo é, sem dúvida, o que define este processo. Não é simplesmente a ausência de ar, mas a remoção ativa de gases reativos como o oxigênio. Um vácuo adequado (tipicamente na faixa de 10⁻³ a 10⁻⁶ Torr) evita a oxidação das peças à medida que aquecem.

Esta superfície limpa e livre de óxidos é essencial para a molhagem adequada, onde o metal de adição fundido se espalha uniformemente pelos materiais base. Isso elimina a necessidade de fluxos químicos, que de outra forma podem deixar resíduos corrosivos.

Taxas Controladas de Aquecimento e Resfriamento

A taxa na qual o conjunto é aquecido e resfriado é um parâmetro crítico para gerenciar o estresse térmico. Uma taxa de aquecimento lenta e controlada garante a uniformidade da temperatura em toda a peça, o que é vital para geometrias complexas ou conjuntos de materiais dissimilares.

Da mesma forma, uma taxa de resfriamento controlada evita distorção, rachaduras e a introdução de tensões residuais. Este ciclo lento preserva as propriedades mecânicas dos materiais originais, garantindo que o conjunto final seja forte e dimensionalmente estável.

Como Esses Parâmetros Criam Juntas Superiores

O controle preciso desses parâmetros leva diretamente às conhecidas vantagens da brasagem a vácuo. O processo é muito mais do que um simples método de união; é uma etapa de fabricação integrada.

Alcançando Limpeza Incomparável

O ambiente de alto vácuo vaporiza efetivamente contaminantes de superfície como óleos e graxas, ao mesmo tempo que impede a formação de óxidos. Isso resulta em peças brilhantes e limpas diretamente do forno, sem risco de aprisionamento de fluxo ou corrosão pós-brasagem na junta.

Garantindo Alta Integridade da Junta

Como o vácuo cria uma superfície ideal e ultralimpa, o metal de adição fundido pode fluir perfeitamente para a junta. Isso cria uma linha de ligação fina e uniforme, livre de vazios e impurezas, resultando em força superior e vedação hermética.

Combinando Brasagem com Tratamento Térmico

A natureza programável de um ciclo de forno a vácuo permite que múltiplos processos ocorram em uma única corrida. A brasagem pode ser combinada com tratamentos térmicos subsequentes, como recozimento, endurecimento ou envelhecimento, programando retenções específicas e taxas de resfriamento (incluindo opções de têmpera rápida a gás em alguns fornos). Essa consolidação melhora dramaticamente a eficiência, especialmente na produção de alto volume.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo não é a solução universal para todas as aplicações de união. Suas principais limitações são práticas e econômicas.

Alto Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo. São máquinas complexas que exigem infraestrutura, operação e manutenção especializadas, tornando-as menos acessíveis do que métodos mais simples, como brasagem por tocha ou indução.

Tempos de Ciclo Mais Longos

A necessidade de bombeamento e aquecimento e resfriamento lentos e controlados significa que os ciclos de brasagem a vácuo são inerentemente mais longos do que muitos processos alternativos. Embora isso seja benéfico para a qualidade da peça, pode ser um gargalo para trabalhos simples e de baixo volume, onde a velocidade é uma prioridade.

Limitações de Materiais

O processo não é adequado para todos os materiais. Metais com altas pressões de vapor em temperaturas de brasagem, como zinco, chumbo, magnésio ou cádmio, podem desgaseificar. Esse fenômeno, conhecido como "vaporização", contamina o forno a vácuo e pode interferir na própria junta brasada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de brasagem correto depende inteiramente dos requisitos técnicos e das restrições econômicas do seu projeto.

- Se seu foco principal é a máxima resistência e pureza da junta: A brasagem a vácuo é a escolha definitiva para aplicações críticas na indústria aeroespacial, médica e de fabricação de semicondutores, onde a falha da junta é inaceitável.

- Se seu foco principal é a união de conjuntos complexos ou delicados: O aquecimento uniforme e o resfriamento sem estresse de um forno a vácuo o tornam ideal para geometrias intrincadas ou peças propensas à distorção.

- Se seu foco principal é a eficiência de alto volume com tratamento térmico integrado: A brasagem a vácuo oferece um valor incomparável ao combinar várias etapas de fabricação em um único ciclo de forno automatizado.

- Se seu foco principal é a relação custo-benefício para juntas simples: Para aplicações não críticas, o custo e a complexidade da brasagem a vácuo são provavelmente desnecessários, e métodos mais simples seriam mais apropriados.

Em última análise, a brasagem a vácuo é um processo de fabricação de precisão onde o controle do ambiente é tão crucial quanto o controle da temperatura.

Tabela Resumo:

| Parâmetro | Função Chave | Faixa Típica / Objetivo |

|---|---|---|

| Temperatura de Brasagem | Derreter o metal de adição para fluxo capilar | Acima do liquidus do metal de adição, abaixo do ponto de fusão do material base |

| Tempo de Permanência | Garantir o fluxo completo do metal de adição e o preenchimento da junta | Tempo suficiente para fluxo total, curto o suficiente para evitar danos ao material base |

| Nível de Vácuo | Remover oxigênio, prevenir oxidação, permitir molhagem sem fluxo | 10⁻³ a 10⁻⁶ Torr |

| Taxas de Aquecimento/Resfriamento | Gerenciar o estresse térmico, garantir uniformidade, prevenir distorção | Controlado e lento para peças complexas |

Obtenha juntas brasadas impecáveis e de alta resistência para suas aplicações críticas.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos térmicos de precisão, como a brasagem a vácuo. Nossa experiência ajuda laboratórios nas indústrias aeroespacial, médica e de fabricação de semicondutores a alcançar integridade de junta superior, limpeza incomparável e tratamento térmico integrado eficiente.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de brasagem e aprimorar seus resultados.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais