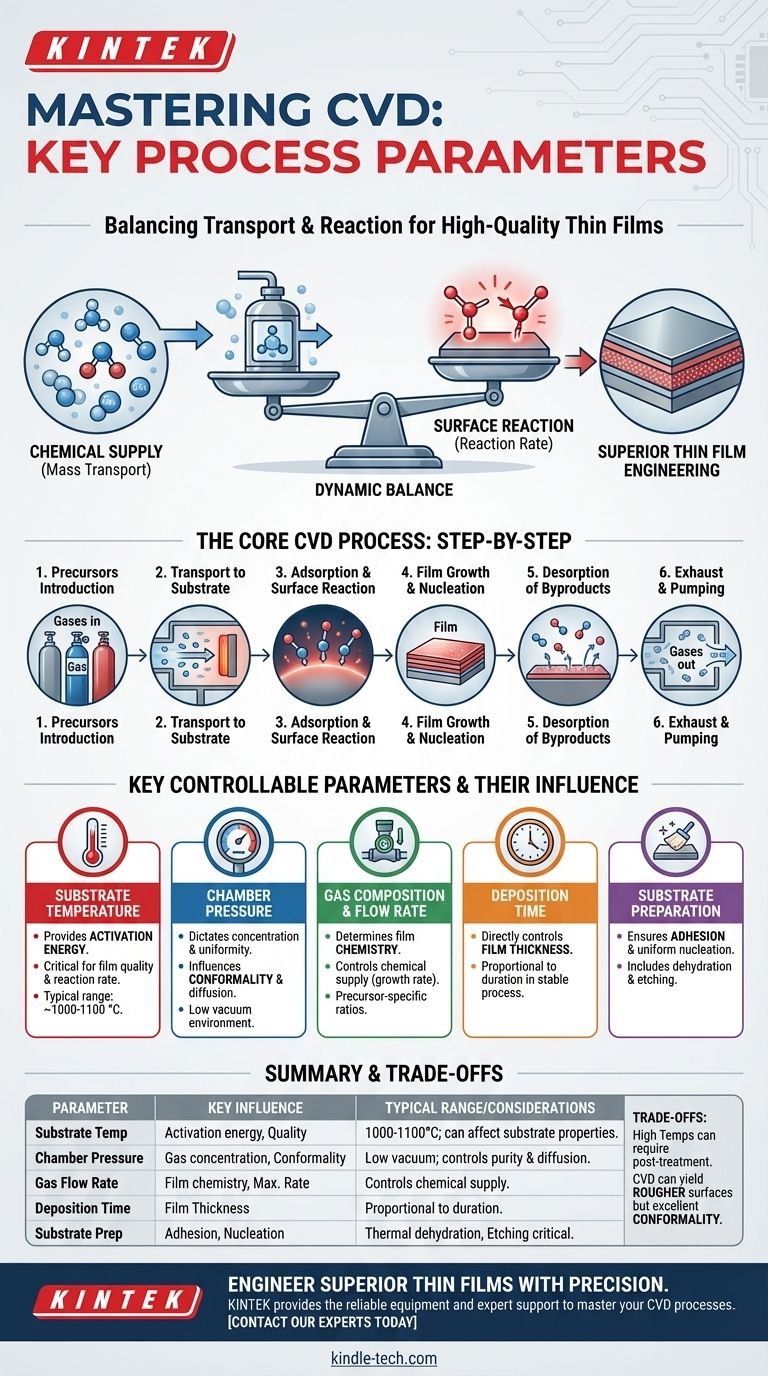

Na Deposição Química de Vapor (CVD), os parâmetros primários são a temperatura do substrato, a pressão da câmara, a composição e a taxa de fluxo dos gases reagentes (precursores) e o tempo de deposição. Estas variáveis são meticulosamente controladas para reger as reações químicas que formam um filme sólido num substrato, ditando a espessura, a qualidade e as propriedades do material final.

O desafio central de qualquer processo CVD não é apenas definir estes parâmetros, mas sim compreender como eles criam um equilíbrio dinâmico entre dois fatores concorrentes: a taxa de fornecimento químico (transporte de massa) e a taxa de reação química na superfície do substrato. Dominar este equilíbrio é a chave para projetar filmes finos de alta qualidade.

O Processo Central do CVD: Uma Análise Passo a Passo

Para entender por que cada parâmetro é importante, você deve primeiro visualizar a jornada fundamental dos átomos desde uma fonte de gás até um filme sólido. Todo o processo se desenrola numa sequência de etapas físicas e químicas.

### Introdução de Reagentes (Precursores)

O processo começa pela introdução de moléculas gasosas específicas, conhecidas como precursores, numa câmara de reação. Estes gases contêm os componentes elementares do material de filme final desejado.

### Transporte para o Substrato

Uma vez dentro da câmara, estes gases precursores devem viajar do fluxo principal de gás até a superfície do objeto que está sendo revestido, conhecido como substrato. Este movimento é regido pela pressão e pela dinâmica do fluxo de gás.

### Adsorção e Reação de Superfície

As moléculas precursoras se ligam fisicamente (adsorvem) à superfície aquecida do substrato. A energia térmica do substrato fornece então a energia de ativação necessária para quebrar as ligações químicas, iniciando uma reação de superfície heterogênea.

### Crescimento do Filme e Nucleação

Os produtos desta reação de superfície são os átomos que formam o filme. Eles se difundem pela superfície para encontrar locais de crescimento estáveis, levando à nucleação e ao crescimento do material sólido desejado, camada por camada.

### Dessorção de Subprodutos

As reações químicas também criam subprodutos gasosos indesejados. Estas moléculas devem se desprender (dessorver) da superfície do substrato e ser transportadas para longe pelo fluxo de gás para evitar que contaminem o filme em crescimento.

Os Parâmetros Chave que Você Controla

Cada etapa do processo é diretamente influenciada por um conjunto de parâmetros controláveis. Ajustar um invariavelmente afeta os outros, exigindo uma abordagem holística para o controle do processo.

### Temperatura do Substrato

Este é, sem dúvida, o parâmetro mais crítico. A temperatura fornece a energia de ativação para as reações de superfície. Temperaturas mais altas geralmente aumentam a taxa de reação, mas temperaturas excessivamente altas podem levar a reações indesejadas em fase gasosa ou a uma estrutura de filme deficiente. As faixas típicas podem ser muito altas, frequentemente 1000-1100 °C.

### Pressão da Câmara e Nível de Vácuo

A pressão dita a concentração e o caminho livre médio das moléculas de gás. O processo é tipicamente executado em um ambiente gasoso de vácuo baixo, o que ajuda a controlar a pureza ao remover contaminantes e influencia a uniformidade com que os precursores chegam ao substrato.

### Composição e Taxa de Fluxo do Gás Reagente

Os gases precursores específicos utilizados determinam a química do filme. A taxa na qual são bombeados para a câmara controla o lado do "fornecimento" da equação, influenciando diretamente a taxa máxima possível de crescimento.

### Tempo de Deposição

Este é o parâmetro mais direto para controlar a espessura do filme. Para um processo estável, a espessura do filme depositado é diretamente proporcional à duração da deposição.

### Material e Preparação do Substrato

O substrato não é um observador passivo. Sua química de superfície deve ser devidamente preparada através de etapas como desidratação térmica para remover umidade ou ataque químico (etching) para remover camadas de passivação. Isso garante que o filme adira corretamente e cresça de forma uniforme.

Compreendendo as Compensações e Implicações Práticas

Controlar o processo CVD envolve equilibrar objetivos concorrentes e aceitar certas características inerentes à tecnologia.

### O Impacto das Altas Temperaturas

O CVD frequentemente opera em temperaturas que podem alterar o material do substrato subjacente. Por exemplo, ao revestir ferramentas de aço temperado, a temperatura do processo pode exceder o ponto de têmpera do aço, exigindo um tratamento térmico a vácuo secundário após o revestimento para restaurar a dureza.

### Considerações sobre o Acabamento da Superfície

A natureza do crescimento cristalino no CVD pode resultar em um revestimento que possui um acabamento superficial ligeiramente mais rugoso do que o substrato original. Isso pode exigir etapas pós-processamento, como polimento, se for necessária uma superfície perfeitamente lisa.

### Vantagens do Revestimento Conforme

Um ponto forte chave do CVD é a sua capacidade de produzir revestimentos conformes. Como os reagentes estão em estado gasoso, eles podem penetrar e revestir geometrias complexas, incluindo furos profundos e canais internos, com excelente uniformidade — uma vantagem significativa sobre métodos de linha de visão como o PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais dependem inteiramente do que você está tentando alcançar com seu filme fino.

- Se o seu foco principal é maximizar a qualidade e a pureza do filme: Priorize o controle preciso da temperatura do substrato e a preparação minuciosa do substrato para garantir reações de superfície ideais.

- Se o seu foco principal é aumentar a taxa de deposição: Aumente cuidadosamente as taxas de fluxo e a temperatura dos reagentes, mas monitore constantemente sinais de degradação da qualidade ou reações em fase gasosa.

- Se o seu foco principal é garantir cobertura uniforme (conformidade): Concentre-se em gerenciar a pressão da câmara e a dinâmica do fluxo para garantir que os gases precursores possam se difundir uniformemente por todas as superfícies de peças complexas.

Em última análise, dominar os parâmetros do CVD transforma o processo de uma simples técnica de revestimento em um método preciso para engenharia de materiais.

Tabela de Resumo:

| Parâmetro | Influência Chave | Faixa Típica/Considerações |

|---|---|---|

| Temperatura do Substrato | Energia de ativação para reações de superfície; crítica para a qualidade do filme. | Frequentemente 1000-1100°C; pode afetar as propriedades do substrato. |

| Pressão da Câmara | Concentração de moléculas de gás e uniformidade; influencia a conformidade. | Ambiente de vácuo baixo para controlar a pureza e a difusão. |

| Composição e Taxa de Fluxo do Gás | Química do filme e taxa máxima possível de deposição. | Específico do precursor; a taxa de fluxo controla o fornecimento químico. |

| Tempo de Deposição | Controla diretamente a espessura final do filme. | Proporcional à espessura em um processo estável. |

| Preparação do Substrato | Garante a adesão adequada do filme e a nucleação uniforme. | Etapas como desidratação térmica ou ataque químico são críticas. |

Projete filmes finos superiores para o seu laboratório com precisão.

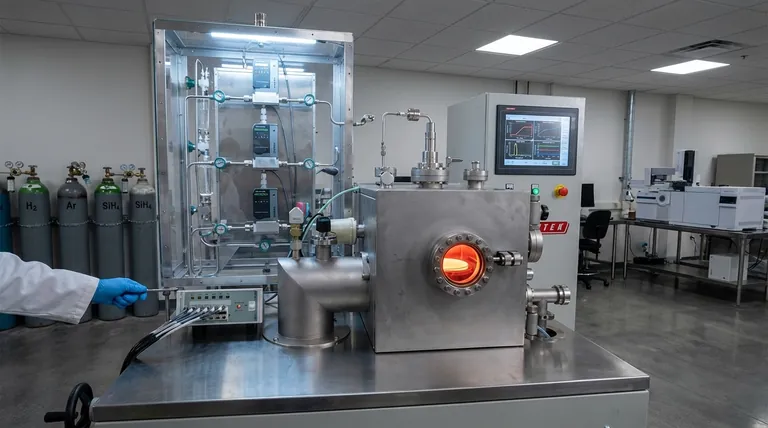

Compreender o equilíbrio delicado dos parâmetros do CVD é o primeiro passo. Implementá-los de forma eficaz requer equipamentos confiáveis e suporte especializado. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as ferramentas e o conhecimento para ajudá-lo a dominar seus processos de CVD — seja seu objetivo qualidade de filme impecável, altas taxas de deposição ou revestimentos conformes perfeitos em peças complexas.

Contate nossos especialistas hoje mesmo para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e elevar sua pesquisa de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação