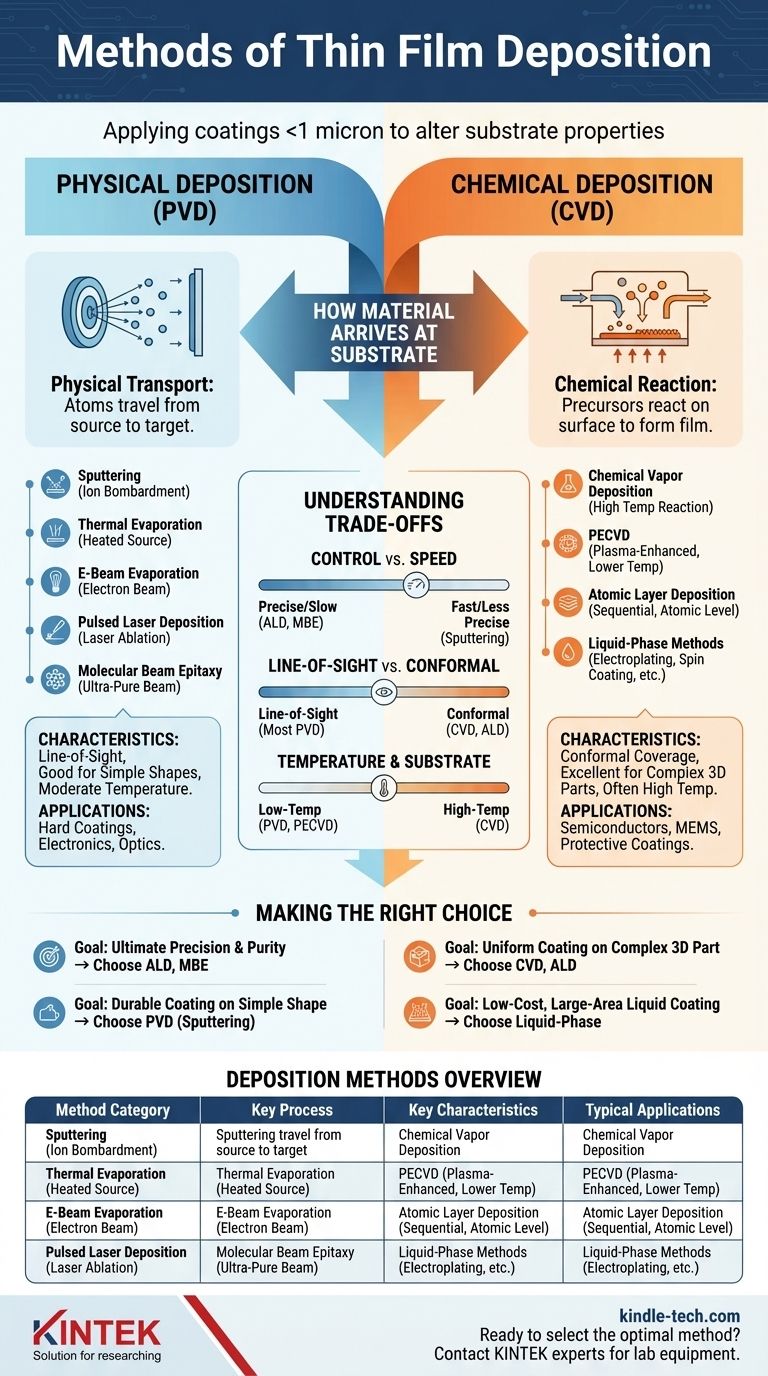

Em sua essência, a deposição de filme fino envolve a aplicação de um revestimento de material, geralmente com menos de um mícron de espessura, sobre um substrato para alterar suas propriedades. Os métodos para conseguir isso são amplamente divididos em duas categorias fundamentais: Deposição Física e Deposição Química, cada uma usando uma abordagem distinta para construir a camada do filme.

A distinção crítica reside em como o material chega ao substrato. Os métodos físicos transportam fisicamente átomos de uma fonte para o alvo, enquanto os métodos químicos usam materiais precursores que sofrem uma reação química na superfície do substrato para formar o filme.

Os Dois Pilares da Deposição: Física versus Química

Compreender o mecanismo fundamental por trás de cada categoria é fundamental para selecionar o processo certo para uma aplicação específica, seja para semicondutores, óptica ou revestimentos protetores.

Deposição Física de Vapor (PVD): Transporte de Material

Nos processos PVD, o material de revestimento começa como sólido ou líquido em uma câmara de vácuo. Aplica-se energia para criar um vapor de átomos ou moléculas que então viajam através do vácuo e se condensam no substrato.

Os principais métodos PVD incluem:

- Sputtering: Um alvo do material de revestimento é bombardeado com íons de alta energia, que desalojam átomos que então se depositam no substrato.

- Evaporação Térmica: O material fonte é aquecido em vácuo até evaporar, com o vapor se condensando no substrato mais frio.

- Evaporação por Feixe de Elétrons: Um feixe de elétrons de alta energia é direcionado para o material fonte, causando ebulição e evaporação localizadas para deposição.

- Deposição por Laser Pulsado (PLD): Um laser de alta potência abla a superfície de um alvo, criando uma pluma de plasma que se deposita no substrato.

- Epitaxia por Feixe Molecular (MBE): Esta técnica de alta precisão evapora fontes elementares para criar um feixe ultra-puro de átomos ou moléculas que formam um filme cristalino altamente ordenado no substrato.

Deposição Química: Construindo com Precursores

Os métodos de deposição química introduzem um ou mais materiais precursores voláteis, tipicamente gases ou líquidos, em uma câmara de reação. Esses precursores reagem ou se decompõem na superfície do substrato para criar o filme desejado.

Os principais métodos químicos incluem:

- Deposição Química de Vapor (CVD): Gases precursores são introduzidos em uma câmara onde reagem em altas temperaturas na superfície do substrato para formar um filme sólido não volátil.

- CVD Aprimorada por Plasma (PECVD): Uma variação do CVD que usa um plasma para energizar os gases precursores, permitindo que a reação ocorra em temperaturas muito mais baixas.

- Deposição de Camada Atômica (ALD): Um processo altamente controlado que usa reações químicas sequenciais e auto-limitantes para construir um filme uma única camada atômica de cada vez.

- Métodos de Fase Líquida: Métodos mais simples para certos materiais incluem eletrodeposição (usando corrente elétrica para reduzir cátions metálicos dissolvidos), sol-gel, dip coating (revestimento por imersão) e spin coating (revestimento por centrifugação) (todos aplicam um precursor líquido que é então solidificado).

Compreendendo as Compensações

Nenhum método único é universalmente superior. A escolha é sempre uma questão de equilibrar requisitos concorrentes para o produto final, como desempenho, custo e compatibilidade de material.

Controle versus Velocidade

Processos como Deposição de Camada Atômica (ALD) e Epitaxia por Feixe Molecular (MBE) oferecem controle incomparável, a nível atômico, sobre a espessura e a estrutura do filme. Essa precisão tem o custo de ser muito lenta e complexa.

Em contraste, métodos como sputtering ou evaporação térmica são geralmente muito mais rápidos e econômicos para aplicar revestimentos mais espessos onde a precisão atômica não é a principal preocupação.

Linha de Visada versus Cobertura Conformal

A maioria das técnicas PVD é de "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isso torna muito difícil revestir uniformemente formas complexas e tridimensionais com reentrâncias ou superfícies internas.

Os métodos químicos, especialmente CVD e ALD, se destacam na criação de revestimentos conformais. Como os gases precursores podem fluir ao redor de geometrias complexas, eles podem depositar um filme altamente uniforme sobre todas as superfícies expostas de uma peça intrincada.

Temperatura e Sensibilidade do Substrato

O CVD tradicional geralmente requer temperaturas muito altas para impulsionar as reações químicas necessárias. Isso pode facilmente danificar substratos sensíveis como polímeros ou certos dispositivos semicondutores.

Os métodos PVD e variantes de baixa temperatura como PECVD são frequentemente mais adequados para materiais sensíveis ao calor, pois a deposição pode ocorrer muito mais perto da temperatura ambiente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação final dita o método de deposição ideal. Ao focar em seu objetivo principal, você pode restringir as escolhas à categoria mais adequada.

- Se seu foco principal for precisão máxima e pureza do filme: Métodos como Deposição de Camada Atômica (ALD) e Epitaxia por Feixe Molecular (MBE) são os padrões da indústria por seu controle a nível atômico.

- Se seu foco principal for um revestimento durável e funcional em uma forma simples: Técnicas de Deposição Física de Vapor (PVD) como sputtering são robustas, versáteis e amplamente utilizadas para tudo, desde revestimentos duros em ferramentas até camadas metálicas em eletrônicos.

- Se seu foco principal for um revestimento perfeitamente uniforme em uma peça 3D complexa: A Deposição Química de Vapor (CVD) e suas variantes fornecem cobertura conformal superior que os métodos PVD não conseguem igualar.

- Se seu foco principal for um revestimento de baixo custo e grande área a partir de um precursor líquido: Processos baseados em solução, como spin coating ou dip coating, são eficientes para materiais como polímeros ou sol-gels.

Em última análise, selecionar a técnica correta começa com a compreensão se o seu objetivo é melhor atendido movendo fisicamente um material ou construindo-o quimicamente no local.

Tabela de Resumo:

| Categoria do Método | Processo Chave | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Sputtering, Evaporação | Linha de visada, bom para formas simples, temperatura moderada | Revestimentos duros, eletrônicos, óptica |

| Deposição Química de Vapor (CVD) | CVD, PECVD, ALD | Cobertura conformal, excelente para peças 3D complexas, geralmente alta temperatura | Semicondutores, MEMS, revestimentos protetores |

| Métodos de Fase Líquida | Spin Coating, Eletrodeposição | Baixo custo, cobertura de grande área, equipamento mais simples | Fotoresistências, filmes sol-gel, revestimentos decorativos |

Pronto para selecionar o método ideal de deposição de filme fino para seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição, desde robustos sistemas de sputtering PVD até reatores ALD precisos. Deixe-nos ajudá-lo a obter o revestimento perfeito para sua aplicação em semicondutores, óptica ou camadas protetoras. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir a vantagem KINTEK!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real