Em sua essência, o tratamento térmico do aço é um processo altamente controlado de aquecimento e resfriamento para alterar deliberadamente as propriedades físicas e mecânicas do metal. Os métodos primários incluem recozimento, têmpera, revenimento e cementação, cada um projetado para alcançar um resultado específico, como aumentar a dureza, melhorar a tenacidade ou tornar o aço mais fácil de usinar.

O método específico de tratamento térmico que você escolhe não é sobre encontrar o "melhor", mas sobre selecionar o ciclo térmico preciso — aquecimento, manutenção e resfriamento — que irá projetar a estrutura interna do aço para corresponder às demandas de sua aplicação final.

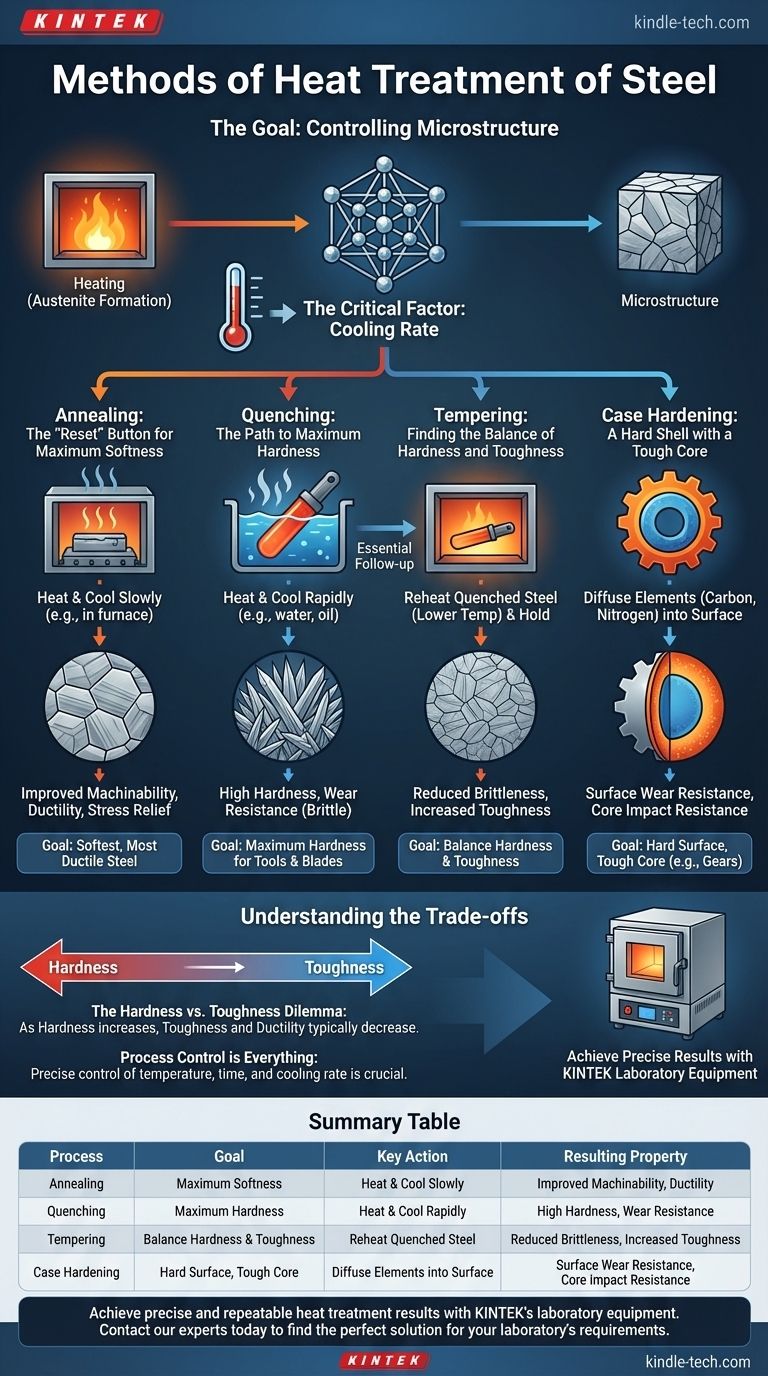

O Objetivo do Tratamento Térmico: Controlar a Microestrutura

As propriedades de uma peça de aço são determinadas por sua estrutura cristalina interna, conhecida como microestrutura. O tratamento térmico é a ferramenta usada para manipular essa estrutura.

O Papel da Temperatura

Aquecer o aço a uma alta temperatura (tipicamente acima de 723°C ou 1333°F) dissolve o carbono na matriz de ferro, criando uma estrutura chamada austenita. Esta fase é o ponto de partida necessário para a maioria dos tratamentos térmicos.

O Fator Crítico: Taxa de Resfriamento

As propriedades finais do aço são quase inteiramente ditadas pela rapidez com que ele é resfriado de seu estado austenítico. A taxa de resfriamento determina qual microestrutura se forma, fixando propriedades como dureza e resistência.

Processos Essenciais de Tratamento Térmico

Cada processo primário usa uma estratégia de resfriamento diferente para alcançar um resultado distinto. Pense neles como caminhos diferentes que levam a destinos diferentes.

Recozimento: O "Botão de Reset" para Máxima Maciez

O objetivo do recozimento é produzir a versão mais macia, mais dúctil e mais usinável de um aço. É usado para aliviar tensões internas que podem ter se acumulado durante a fabricação.

O processo envolve aquecer o aço, mantê-lo na temperatura para garantir uniformidade e, em seguida, resfriá-lo o mais lentamente possível, muitas vezes deixando-o dentro do forno desligado. Este resfriamento lento permite a formação de uma microestrutura macia e grosseira chamada perlita.

Têmpera: O Caminho para a Dureza Máxima

A têmpera é realizada para tornar o aço o mais duro possível. É o processo fundamental para a fabricação de ferramentas, lâminas e componentes resistentes ao desgaste.

Este processo envolve aquecer o aço para formar austenita e, em seguida, resfriá-lo extremamente rapidamente. Isso é feito submergindo a peça quente em um meio como água, óleo ou até mesmo ar forçado. Este "choque térmico" aprisiona o carbono do aço em uma estrutura muito dura, mas frágil, chamada martensita.

Revenimento: Encontrando o Equilíbrio entre Dureza e Tenacidade

Uma peça que foi temperada é extremamente dura, mas também muito frágil e suscetível a quebrar. O revenimento é o processo de acompanhamento essencial para reduzir essa fragilidade.

O revenimento envolve reaquecer o aço endurecido (temperado) a uma temperatura muito mais baixa (por exemplo, 200-600°C ou 400-1100°F) e mantê-lo por um tempo determinado. Este processo sacrifica uma pequena quantidade de dureza para obter um aumento significativo na tenacidade — a capacidade do material de absorver energia e resistir à fratura.

Tratamentos Superficiais Especializados

Às vezes, você não precisa que a peça inteira seja dura. Você só precisa de uma superfície dura para resistência ao desgaste, mantendo o interior da peça tenaz para suportar impactos.

Cementação: Uma Casca Dura com um Núcleo Tenaz

A cementação é um grupo de processos que modificam apenas a química da superfície do aço. Isso cria uma "camada" de alta dureza em torno de um "núcleo" mais macio e tenaz.

Processos como cementação (adicionar carbono) ou nitretação (adicionar nitrogênio) difundem esses elementos na camada superficial. A peça é então tipicamente temperada e revenida. Isso é ideal para componentes como engrenagens e rolamentos, que devem resistir ao desgaste superficial e também suportar cargas de choque.

Compreendendo as Compensações

Escolher um processo de tratamento térmico é sempre um exercício de equilíbrio entre propriedades concorrentes. Não existe um único tratamento que maximize todas as características desejáveis.

O Dilema Dureza vs. Tenacidade

Este é o compromisso mais fundamental no tratamento térmico do aço. À medida que você aumenta a dureza de um aço, você quase sempre diminui sua tenacidade e ductilidade.

- O aço totalmente recozido é muito tenaz e dúctil, mas macio.

- O aço totalmente temperado é extremamente duro, mas muito frágil.

- O aço revenido se situa em um espectro entre esses dois extremos. Temperaturas de revenimento mais altas resultam em aço mais macio e tenaz; temperaturas mais baixas resultam em aço mais duro e menos tenaz.

O Controle do Processo é Tudo

O sucesso de qualquer tratamento térmico depende do controle preciso da temperatura, tempo e taxa de resfriamento. Pequenos desvios podem resultar em rachaduras, empenamento ou falha completa em alcançar a microestrutura desejada.

Equipamentos especializados, como os fornos mufla usados para testes, fornecem o controle térmico rigoroso necessário para garantir que esses processos sejam repetíveis e confiáveis.

Selecionando o Processo Certo para o Seu Objetivo

Sua escolha deve ser impulsionada pelos requisitos específicos da peça acabada.

- Se seu foco principal é preparar o aço para usinagem ou conformação: Use o recozimento para tornar o material o mais macio e trabalhável possível.

- Se seu foco principal é a dureza máxima e resistência ao desgaste: Use a têmpera, mas esteja ciente de que a peça será frágil e provavelmente exigirá uma etapa subsequente.

- Se seu foco principal é uma peça durável que seja dura e tenaz: Use a têmpera seguida de revenimento para ajustar o equilíbrio preciso necessário para a aplicação.

- Se seu foco principal é uma superfície resistente ao desgaste em uma peça que deve absorver choque: Use um processo de cementação para criar um exterior duro com um núcleo tenaz e dúctil.

Compreender esses processos essenciais transforma o tratamento térmico de um conjunto de receitas abstratas em uma ferramenta poderosa para projetar o aço de acordo com suas especificações exatas.

Tabela Resumo:

| Processo | Objetivo | Ação Chave | Propriedade Resultante |

|---|---|---|---|

| Recozimento | Maciez Máxima | Aquecer e Resfriar Lentamente | Usinabilidade, Ductilidade Aprimoradas |

| Têmpera | Dureza Máxima | Aquecer e Resfriar Rapidamente | Alta Dureza, Resistência ao Desgaste |

| Revenimento | Equilibrar Dureza e Tenacidade | Reaquecer Aço Temperado | Fragilidade Reduzida, Tenacidade Aumentada |

| Cementação | Superfície Dura, Núcleo Tenaz | Difundir Elementos na Superfície | Resistência ao Desgaste Superficial, Resistência ao Impacto do Núcleo |

Obtenha resultados de tratamento térmico precisos e repetíveis com o equipamento de laboratório da KINTEK.

O sucesso de processos como recozimento, têmpera e revenimento depende do controle exato sobre a temperatura e as taxas de resfriamento. A KINTEK é especializada em fornos de laboratório de alta qualidade, incluindo fornos mufla, que fornecem o desempenho térmico confiável que seu laboratório de P&D ou controle de qualidade precisa.

Seja você desenvolvendo novas ligas ou garantindo a consistência do produto, nosso equipamento ajuda você a projetar as propriedades do aço com confiança.

Entre em contato com nossos especialistas hoje para encontrar a solução de tratamento térmico perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os usos do forno mufla na indústria farmacêutica? Essencial para a Pureza e Segurança dos Medicamentos

- Como manter uma amostra em um forno mufla? Um Guia para Posicionamento Seguro e Preciso

- Qual aparelho é usado para aquecimento em laboratório? Um Guia para Escolher a Ferramenta Certa

- Qual é a diferença entre as temperaturas de fusão e de sinterização? Um Guia para Métodos de Processamento de Materiais

- Como um forno mufla é usado para digestão de amostras? Um Guia para a Calcinação a Seco para Análises Precisas