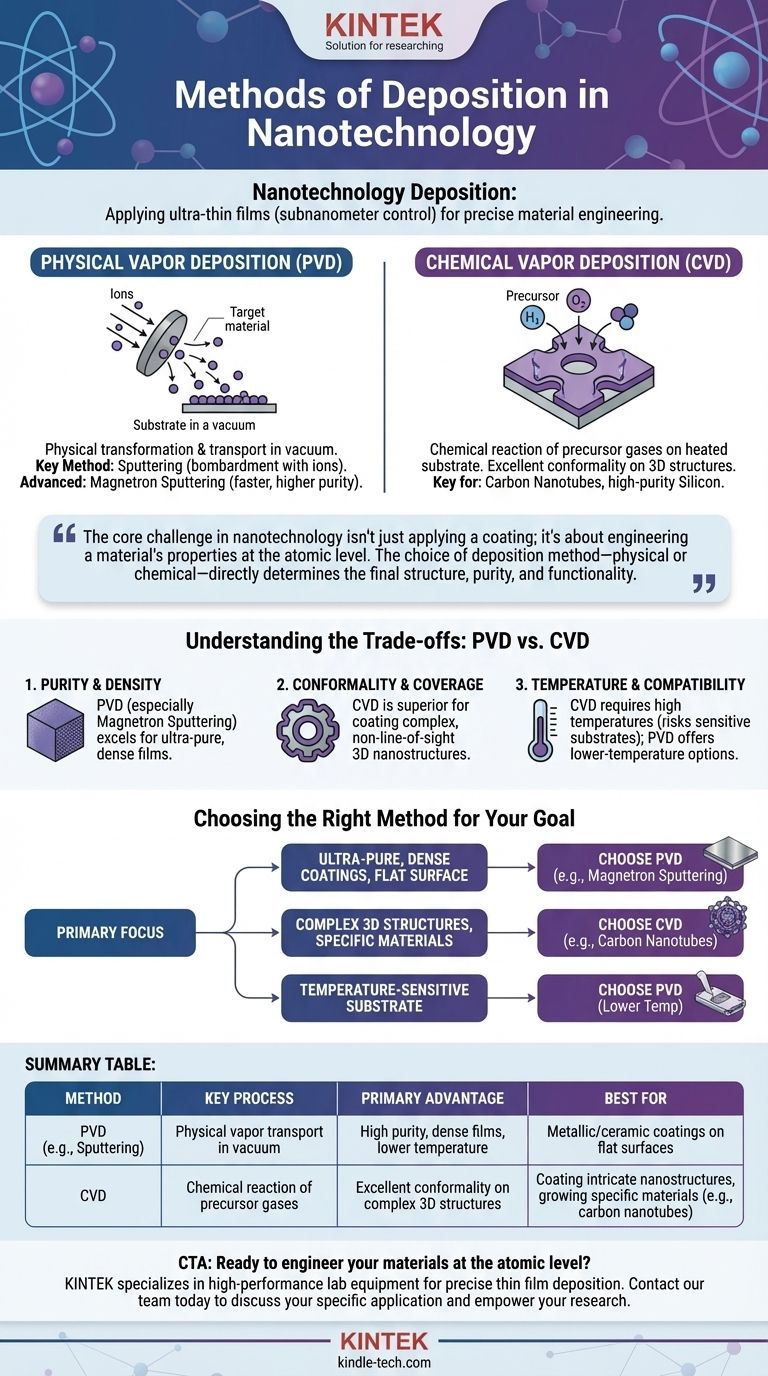

Em nanotecnologia, os métodos de deposição são técnicas usadas para aplicar filmes ultrafinos de material, muitas vezes com apenas alguns átomos de espessura, sobre uma superfície ou substrato. As duas categorias principais desses métodos são a Deposição Física de Vapor (PVD), que inclui processos como sputtering magnetrônico, e a Deposição Química de Vapor (CVD), onde gases precursores reagem para formar o filme. Essas técnicas são fundamentais porque permitem controle em nível subnanométrico sobre a espessura e as propriedades do material.

O desafio central na nanotecnologia não é apenas aplicar um revestimento; trata-se de projetar as propriedades de um material no nível atômico. A escolha do método de deposição — físico ou químico — determina diretamente a estrutura final, a pureza e a funcionalidade do dispositivo ou superfície em nanoescala que está sendo criada.

Os Dois Pilares da Deposição em Nanoescala

No nível mais alto, as técnicas de deposição são separadas pela forma como transportam o material de uma fonte para o substrato. Essa distinção é crítica porque dita as características do filme fino resultante. As duas famílias principais são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD abrange métodos onde um material é fisicamente transformado em fase de vapor, transportado através de um vácuo ou ambiente de baixa pressão e, em seguida, condensado no substrato como um filme fino. Este é fundamentalmente um processo mecânico ou térmico.

Método Chave de PVD: Sputtering (Pulverização Catódica)

O sputtering envolve bombardear um material fonte sólido, conhecido como "alvo", com íons de alta energia. Esse bombardeio expulsa fisicamente átomos do alvo, que então viajam e se depositam no substrato.

O sputtering magnetrônico é uma forma avançada dessa técnica que usa campos magnéticos fortes para prender elétrons perto do alvo, aumentando a eficiência do bombardeio iônico. Isso resulta em taxas de deposição mais rápidas e filmes de maior pureza com menos defeitos, tornando-o um pilar para muitas aplicações de nanotecnologia.

Deposição Química de Vapor (CVD)

Diferentemente do PVD, o CVD é um processo químico. Neste método, o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato, deixando para trás o material sólido desejado.

O Processo CVD

O substrato é tipicamente aquecido para fornecer a energia necessária para iniciar a reação química. Os subprodutos da reação são então removidos por um fluxo de gás. Como o filme é construído através de uma reação química de superfície, o CVD é excepcionalmente bom em criar camadas uniformes e conformais que podem revestir nanoestruturas tridimensionais complexas.

Por Que o CVD é Crítico para a Nanotecnologia

O CVD possibilita o crescimento de materiais altamente específicos que são difíceis de produzir de outra forma. É um método chave para criar materiais avançados como nanotubos de carbono e camadas de silício de alta pureza para microeletrônica, formando a espinha dorsal de muitas nanotecnologias de próxima geração.

Compreendendo os Compromissos: PVD vs. CVD

A escolha do método de deposição correto requer a compreensão dos compromissos inerentes entre as diferentes técnicas. A escolha certa depende inteiramente do material que está sendo depositado e do resultado desejado.

Pureza e Densidade

Os métodos PVD, especialmente o sputtering magnetrônico, são renomados por produzir filmes muito densos com pureza extremamente alta. O ambiente de vácuo minimiza a inclusão de contaminantes indesejados.

Conformidade e Cobertura

O CVD é o vencedor claro para revestir topografias complexas. Como a deposição é impulsionada por uma reação química de superfície, ele pode revestir uniformemente estruturas intrincadas e que não estão na linha de visão, enquanto o PVD é frequentemente limitado ao que está diretamente em frente à fonte.

Temperatura e Compatibilidade com o Substrato

Os processos CVD frequentemente exigem temperaturas de substrato muito altas para impulsionar as reações químicas. Isso pode danificar ou destruir substratos sensíveis, como plásticos ou certos componentes eletrônicos. Muitos processos PVD podem ser realizados em temperaturas muito mais baixas.

Escolhendo o Método Certo para o Seu Objetivo em Nanotecnologia

A decisão entre PVD e CVD não é sobre qual é "melhor", mas qual é a ferramenta certa para uma tarefa de engenharia específica.

- Se o seu foco principal é criar revestimentos metálicos ou cerâmicos ultrafinos e densos em uma superfície relativamente plana: Métodos PVD como o sputtering magnetrônico oferecem controle superior sobre pureza e densidade.

- Se o seu foco principal é revestir nanoestruturas 3D complexas ou cultivar materiais específicos como nanotubos de carbono: O CVD é a abordagem ideal devido à sua excelente conformidade e especificidade química.

- Se o seu foco principal é depositar um filme em um substrato sensível à temperatura: Um processo PVD de temperatura mais baixa é quase sempre a solução mais prática e eficaz.

Em última análise, selecionar a técnica de deposição correta é o passo fundamental na engenharia de materiais funcionais em nanoescala.

Tabela de Resumo:

| Método | Processo Chave | Vantagem Principal | Melhor Para |

|---|---|---|---|

| PVD (ex.: Sputtering) | Transporte de vapor físico a vácuo | Alta pureza, filmes densos, temperatura mais baixa | Revestimentos metálicos/cerâmicos em superfícies planas |

| CVD | Reação química de gases precursores | Excelente conformidade em estruturas 3D complexas | Revestimento de nanoestruturas intrincadas, crescimento de materiais específicos (ex.: nanotubos de carbono) |

Pronto para projetar seus materiais no nível atômico? A escolha entre PVD e CVD é crítica para o sucesso do seu projeto de nanotecnologia. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho para deposição precisa de filmes finos. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para alcançar revestimentos ultrapuros ou camadas conformais em nanoestruturas complexas. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir como a KINTEK pode potencializar sua pesquisa e desenvolvimento em nanotecnologia.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas