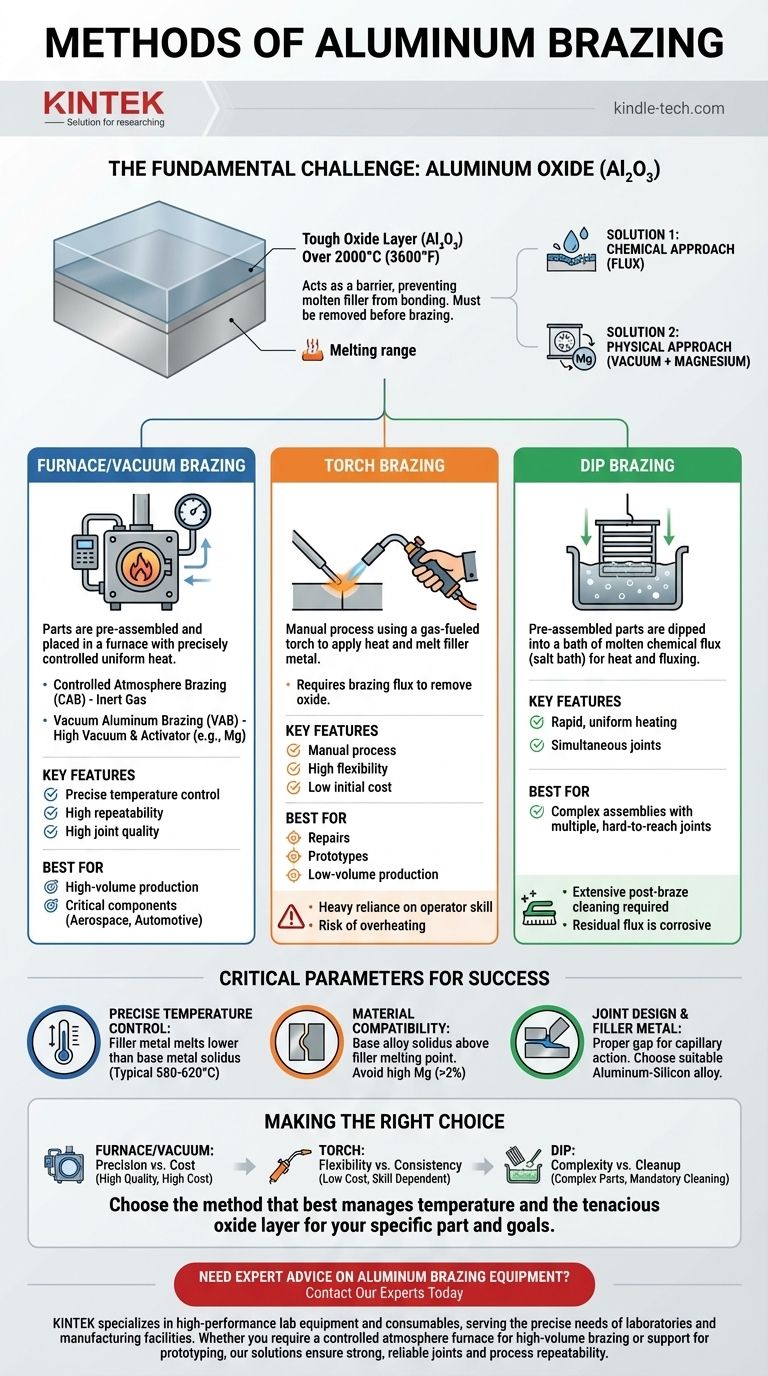

Os principais métodos para brasagem de alumínio são a brasagem em forno (incluindo atmosfera controlada e vácuo), a brasagem com maçarico e a brasagem por imersão. Cada método oferece uma maneira diferente de aplicar calor e controlar o ambiente, mas todos devem superar os desafios fundamentais de trabalhar com alumínio, nomeadamente a sua camada de óxido persistente e a estreita janela de temperatura de brasagem.

O sucesso de qualquer método de brasagem de alumínio depende menos da fonte de calor e mais do controle preciso de dois fatores críticos: derrotar a teimosa camada de óxido de alumínio (Al₂O₃) e manter uma temperatura uniforme logo abaixo do ponto de fusão do metal base.

O Desafio Fundamental: Óxido de Alumínio

Por que o Al₂O₃ é um Problema

Toda superfície de alumínio é instantaneamente coberta por uma camada fina, resistente e transparente de óxido de alumínio. Esta camada tem um ponto de fusão muito alto (acima de 2000°C / 3600°F), que está muito acima do ponto de fusão do próprio alumínio.

Este filme de óxido estável atua como uma barreira, impedindo que o metal de adição fundido "molhe" ou se ligue ao alumínio base subjacente, tornando impossível uma junta brasada sem primeiro removê-lo.

Derrotando a Camada de Óxido

Duas estratégias principais são usadas para superar esta camada de óxido. A primeira é uma abordagem química usando um fluxo (ou fundente), que dissolve o óxido. A segunda é uma abordagem física usando um vácuo combinado com um ativador metálico.

Na brasagem a vácuo, um vácuo elevado remove a maior parte do oxigênio. Um metal ativador, tipicamente magnésio (Mg), é introduzido, que vaporiza na temperatura de brasagem e se combina agressivamente com qualquer oxigênio remanescente, decompondo efetivamente a camada de óxido na superfície da peça.

Principais Métodos de Brasagem Explicados

Brasagem em Forno (Incluindo Vácuo)

Este é o método mais comum para produção de grande volume, especialmente para as indústrias automotiva e aeroespacial. As peças são pré-montadas com o metal de adição e colocadas dentro de um forno.

O forno fornece calor altamente uniforme e precisamente controlado. A Brasagem em Atmosfera Controlada (CAB) usa um gás inerte, enquanto a Brasagem de Alumínio a Vácuo (VAB) usa um vácuo, sendo frequentemente considerada o método de maior qualidade para aplicações críticas.

Brasagem com Maçarico

A brasagem com maçarico é um processo manual usado para reparos, protótipos ou produção de baixo volume. Um operador usa um maçarico a gás para aquecer a montagem e derreter o metal de adição.

Este método requer habilidade significativa do operador para aplicar o calor uniformemente e evitar o superaquecimento ou derretimento das peças finas de alumínio. Um fluxo de brasagem é quase sempre necessário para remover a camada de óxido.

Brasagem por Imersão

Neste método, as peças pré-montadas são mergulhadas em um banho de fluxo químico fundido (um banho de sal). O banho serve tanto como fonte de calor quanto como agente de fluxo.

A brasagem por imersão fornece aquecimento rápido e uniforme e é excelente para produzir montagens complexas com muitas juntas. No entanto, requer uma limpeza pós-brasagem extensa para remover todo o fluxo residual, que pode ser corrosivo.

Parâmetros Críticos para uma Brasagem Bem-Sucedida

Controle Preciso de Temperatura

Este é o fator mais crítico. O metal de adição deve derreter e fluir a uma temperatura inferior à temperatura de solidus do metal base (o ponto em que ele começa a derreter).

Os metais de adição de alumínio típicos derretem entre 580-620°C (1076-1148°F). Os fornos alcançam esse controle por meio de múltiplas zonas de aquecimento e projeto cuidadoso, garantindo que os elementos de aquecimento não superaqueçam a superfície da peça.

Compatibilidade de Materiais

Nem todas as ligas de alumínio são adequadas para brasagem. A temperatura de solidus da liga base deve estar seguramente acima do ponto de fusão do metal de adição.

Além disso, ligas com alto teor de magnésio (acima de 2%) são muito difíceis de brasar porque formam uma camada de óxido altamente estável que é resistente à remoção por fluxos padrão ou processos a vácuo.

Projeto da Junta e Metal de Adição

A folga entre as peças a serem unidas é crítica. O projeto adequado da junta garante que o metal de adição fundido seja puxado para a folga pela ação capilar.

O metal de adição, tipicamente uma liga de alumínio-silício, é escolhido com base em seu ponto de fusão e características de fluxo para criar uma ligação metalúrgica forte e estanque após o resfriamento.

Entendendo as Compensações (Trade-offs)

Brasagem em Forno/Vácuo: Precisão vs. Custo

Este método oferece o mais alto nível de controle, repetibilidade e qualidade da junta, tornando-o ideal para componentes críticos em aeroespacial ou semicondutores. No entanto, o custo do equipamento é alto, e é mais adequado para produção em massa.

Brasagem com Maçarico: Flexibilidade vs. Consistência

A brasagem com maçarico tem um custo inicial muito baixo e é altamente portátil e flexível para trabalhos únicos ou reparos. Sua principal desvantagem é a forte dependência da habilidade do operador, o que pode levar a uma qualidade inconsistente e um risco maior de falha da peça devido ao superaquecimento.

Brasagem por Imersão: Complexidade vs. Limpeza

Este método se destaca na união de montagens altamente complexas com múltiplas juntas de difícil acesso simultaneamente. A principal compensação é o processo de limpeza pós-brasagem obrigatório e minucioso para prevenir a corrosão do fluxo de sal residual.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o método certo requer alinhar as capacidades do processo com as necessidades específicas do seu projeto em termos de qualidade, volume e complexidade.

- Se seu foco principal é produção de alto volume ou juntas complexas e críticas: A brasagem em forno ou a vácuo oferece o controle e a repetibilidade necessários.

- Se seu foco principal é prototipagem de baixo volume, reparos ou juntas simples: A brasagem manual com maçarico é a opção mais econômica e flexível.

- Se seu foco principal são montagens intrincadas com muitas juntas simultâneas: A brasagem por imersão oferece excelente uniformidade de aquecimento, desde que você consiga gerenciar a limpeza pós-processo.

Em última análise, uma brasagem de alumínio bem-sucedida é o resultado da escolha do método que melhor gerencia a temperatura e a tenaz camada de óxido para sua peça específica e objetivos de produção.

Tabela Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Brasagem em Forno/Vácuo | Controle preciso de temperatura, alta repetibilidade | Produção de alto volume, componentes críticos (aeroespacial, automotivo) |

| Brasagem com Maçarico | Processo manual, alta flexibilidade | Reparos, protótipos, produção de baixo volume |

| Brasagem por Imersão | Aquecimento rápido e uniforme em um banho de sal fundido | Montagens complexas com múltiplas juntas |

Precisa de aconselhamento especializado em equipamentos de brasagem de alumínio para seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, atendendo às necessidades precisas de laboratórios e instalações de fabricação. Se você precisa de um forno de atmosfera controlada para brasagem de alto volume ou suporte para prototipagem, nossas soluções garantem juntas fortes, confiáveis e repetibilidade do processo.

Contate nossos especialistas hoje para discutir como podemos otimizar seu processo de brasagem de alumínio.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais