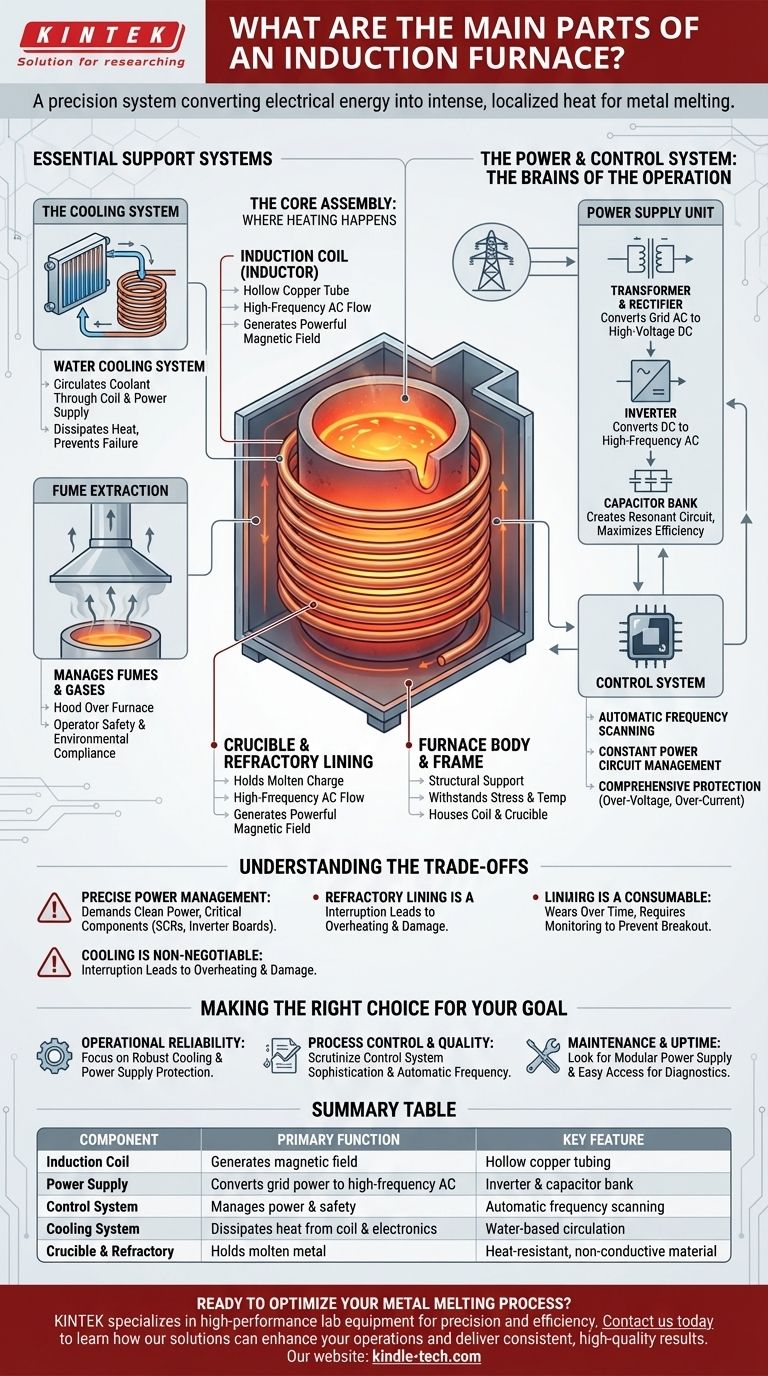

No coração de qualquer forno de indução existe um conjunto de componentes centrais projetados para converter energia elétrica em calor intenso e localizado. As partes principais são o corpo do forno que abriga a bobina de indução e o cadinho, uma unidade de fonte de alimentação especializada, um sistema de controle de precisão e um sistema de refrigeração essencial. Juntos, esses componentes criam um poderoso campo magnético que aquece materiais condutores por dentro.

Um forno de indução não é apenas um aquecedor; é um sistema precisamente controlado. Sua verdadeira função reside na forma como a fonte de alimentação, o sistema de controle e a bobina de indução trabalham em conjunto para gerar um campo magnético alternado e poderoso que induz correntes elétricas intensas diretamente no material a ser fundido.

O Conjunto Central: Onde Ocorre o Aquecimento

O conjunto do forno é a estrutura física onde o processo de fusão ocorre. Ele é projetado para conter o material fundido com segurança enquanto suporta temperaturas extremas e forças magnéticas poderosas.

A Bobina de Indução (Indutor)

A bobina de indução é o principal componente ativo. É um tubo de cobre oco, enrolado em uma bobina, através do qual flui corrente alternada de alta frequência.

Esta corrente gera um campo magnético poderoso e rapidamente alternado no centro da bobina, que é a força motriz por trás de todo o processo de aquecimento por indução.

O Cadinho e o Revestimento Refratário

O cadinho é o recipiente que contém a carga metálica. Ele é colocado dentro da bobina de indução, mas não a toca.

Os cadinhos são feitos de materiais refratários altamente resistentes ao calor que também são não condutores, impedindo que sejam aquecidos pelo campo magnético. A escolha do material depende do metal que está sendo fundido.

O Corpo e a Estrutura do Forno

O corpo do forno é a estrutura de aço que suporta a bobina de indução e o cadinho. Ele é projetado para suportar as tensões mecânicas e as altas temperaturas da operação contínua.

O Sistema de Energia e Controle: O Cérebro da Operação

Esta é a parte mais complexa do forno. Ela pega a energia elétrica padrão e a converte na energia de alta frequência e alta corrente exigida pela bobina de indução, ao mesmo tempo em que fornece controle de precisão e segurança.

A Unidade de Fonte de Alimentação

A fonte de alimentação não simplesmente passa eletricidade para a bobina. Ela a transforma fundamentalmente. Seus estágios principais incluem:

- Transformador e Retificador: Converte a energia CA de entrada da rede em energia CC de alta tensão.

- Inversor: Pega a energia CC e a converte de volta em CA, mas em uma frequência muito mais alta e precisamente controlada.

- Banco de Capacitores: Trabalha com o inversor para criar um circuito ressonante, maximizando a eficiência da transferência de energia para a bobina de indução.

O Sistema de Controle

O sistema de controle é o centro nervoso do forno, frequentemente gerenciado por uma placa de controle principal com circuitos integrados. Ele garante uma operação estável, eficiente e segura.

Suas funções incluem varredura automática de frequência para encontrar o ponto operacional ideal, gerenciamento de um circuito de potência constante que ajusta a tensão e a corrente à medida que o metal derrete, e fornecimento de proteção abrangente contra falhas de sobretensão ou sobrecorrente.

Sistemas de Suporte Essenciais

Para que um forno de indução funcione de forma confiável e segura, ele depende de sistemas auxiliares críticos que gerenciam o calor residual e a logística operacional.

O Sistema de Refrigeração

As imensas correntes elétricas que fluem através da fonte de alimentação e da bobina de indução geram calor significativo. Um robusto sistema de refrigeração a água é essencial.

Este sistema circula o refrigerante através da bobina de indução de cobre oca e dentro do gabinete da fonte de alimentação para dissipar o calor, prevenindo falhas catastróficas dos componentes.

Extração de Fumos

O processo de fusão libera fumos e gases que devem ser gerenciados com segurança. Um sistema de extração de fumos, frequentemente um exaustor posicionado sobre o forno, é um componente crítico para a segurança do operador e conformidade ambiental.

Compreendendo as Compensações

Embora altamente eficientes, os fornos de indução são sistemas exigentes com requisitos operacionais específicos que devem ser compreendidos.

A Necessidade de Gerenciamento Preciso de Energia

A alta eficiência do forno depende inteiramente da sofisticada eletrônica de potência. Esses sistemas exigem energia limpa e devem ser mantidos, pois componentes como retificadores controlados por silício e placas inversoras são cruciais para a operação.

A Refrigeração é Inegociável

A eficácia do sistema de refrigeração está diretamente ligada à confiabilidade e vida útil do forno. Qualquer interrupção ou redução na capacidade de refrigeração pode levar rapidamente ao superaquecimento e danos graves à bobina ou à fonte de alimentação.

O Revestimento Refratário é um Consumível

O revestimento refratário do cadinho é submetido a estresse térmico e químico extremo. É um item consumível que se desgastará com o tempo e deve ser monitorado e substituído regularmente para evitar uma perigosa ruptura do metal.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar ou operar um forno de indução, entender a interação dessas partes é fundamental.

- Se o seu foco principal for a confiabilidade operacional: Preste muita atenção ao projeto do sistema de refrigeração e à abrangência dos circuitos de proteção da fonte de alimentação.

- Se o seu foco principal for o controle de processo e qualidade: Analise a sofisticação do sistema de controle, especificamente sua capacidade de manter potência constante e ajustar a frequência automaticamente.

- Se o seu foco principal for manutenção e tempo de atividade: Procure um gabinete de fonte de alimentação modular com componentes de fácil acesso para diagnóstico e reparo.

Ao entender como esses componentes centrais funcionam como um sistema integrado, você pode operar, manter e especificar de forma eficaz o forno de indução certo para sua aplicação.

Tabela de Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Bobina de Indução | Gera campo magnético | Tubo de cobre oco |

| Fonte de Alimentação | Converte energia da rede em CA de alta frequência | Inversor e banco de capacitores |

| Sistema de Controle | Gerencia energia e segurança | Varredura automática de frequência |

| Sistema de Refrigeração | Dissipa calor da bobina e da eletrônica | Circulação à base de água |

| Cadinho e Refratário | Contém metal fundido | Material resistente ao calor e não condutor |

Pronto para otimizar seu processo de fusão de metal? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão, confiabilidade e eficiência. Nossos sistemas apresentam gerenciamento avançado de energia, refrigeração robusta e controles intuitivos adaptados às necessidades do seu laboratório. Entre em contato conosco hoje para saber como nossas soluções podem aprimorar suas operações e fornecer resultados consistentes e de alta qualidade.

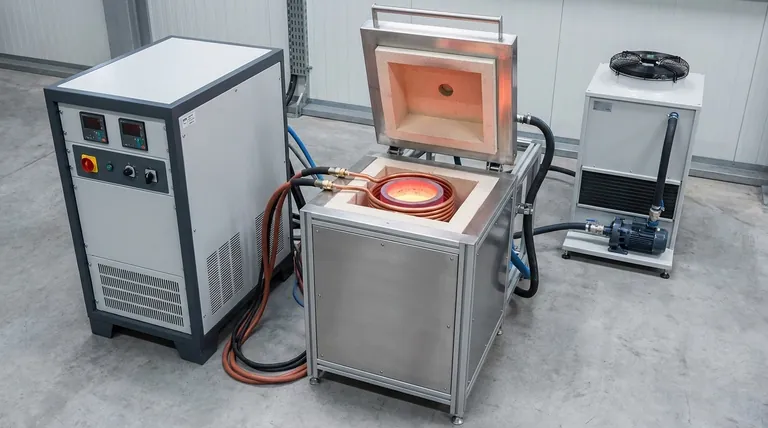

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como um tubo de quartzo facilita a condensação fracionada em um forno de gaseificação a vácuo de tubo horizontal? Guia de Especialista

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico