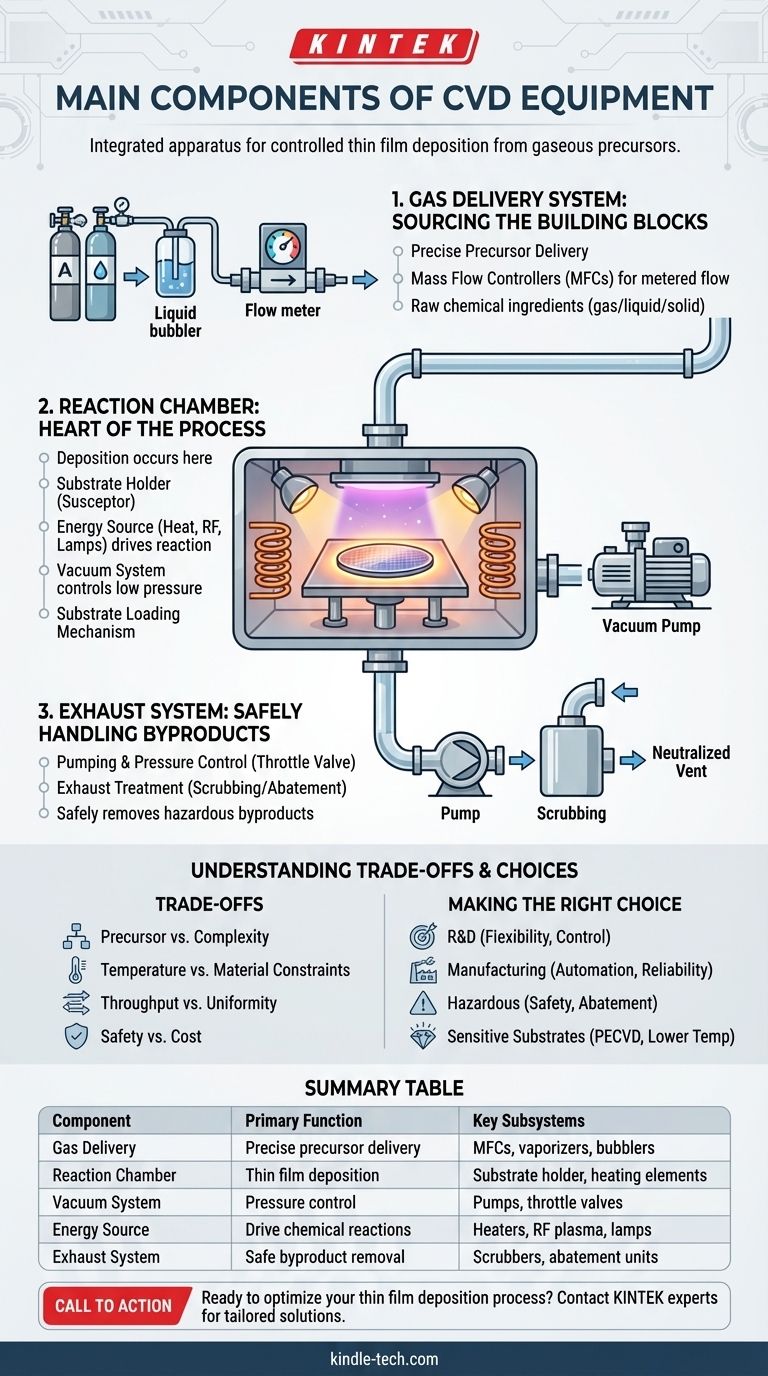

Em sua essência, um sistema de Deposição Química de Vapor (CVD) é um aparelho integrado projetado para criar um ambiente altamente controlado para depositar uma fina camada sólida sobre um substrato a partir de precursores gasosos. Os componentes principais são um sistema de entrega de gás para fornecer os reagentes químicos, uma câmara de reação onde ocorre a deposição, uma fonte de energia para impulsionar a reação, um sistema de vácuo para controlar a pressão e um sistema de exaustão para remover subprodutos com segurança.

Um sistema de CVD não é meramente uma coleção de peças, mas um fluxo de processo completo. Pode ser entendido como três estágios fundamentais: introdução de quantidades precisas de precursores químicos, criação de um ambiente de reação específico em um substrato e gerenciamento seguro dos gases de exaustão resultantes.

O Sistema de Entrega de Gás: Fontes dos Blocos de Construção

Todo o processo de CVD começa com a entrega precisa dos materiais precursores ao reator. A qualidade e a uniformidade da camada final dependem diretamente da precisão e estabilidade deste sistema.

Fontes e Entrega de Precursores

Os precursores são os ingredientes químicos brutos que reagirão para formar a camada. Podem ser gases, líquidos voláteis ou até mesmo sólidos que são sublimados ou vaporizados. O sistema de entrega é projetado para lidar com o estado específico do precursor escolhido.

Controladores de Fluxo de Massa (MFCs)

Para garantir um processo repetível, o fluxo de cada gás deve ser medido com precisão. Os Controladores de Fluxo de Massa (MFCs) são dispositivos críticos que medem e controlam a taxa de fluxo dos gases para a câmara, independentemente das flutuações de pressão.

A Câmara de Reação: O Coração do Processo

A câmara de reação, ou reator, é o componente central onde todas as etapas críticas da deposição ocorrem. Seu projeto é fundamental para alcançar as propriedades de camada desejadas.

A Câmara e o Suporte do Substrato

A câmara em si é um vaso selado, frequentemente feito de quartzo ou aço inoxidável, que contém a reação. Dentro, um suporte de substrato (também chamado de susceptor) segura o material a ser revestido, que é conhecido como substrato. O suporte frequentemente desempenha um papel no aquecimento do substrato.

A Fonte de Energia

Os processos de CVD exigem energia para decompor os gases precursores e impulsionar as reações químicas. Essa energia é tipicamente fornecida como calor de fontes como elementos de aquecimento resistivo, bobinas de indução de RF ou lâmpadas de alta intensidade.

O Mecanismo de Carregamento do Substrato

Para que um sistema seja prático, deve haver uma maneira de inserir e remover substratos sem comprometer o ambiente controlado da câmara. Isso pode variar de uma porta simples de câmara de vácuo manual a um sistema robótico totalmente automatizado de manuseio de wafers em ambientes de produção.

O Sistema de Vácuo

A maioria dos processos de CVD opera a pressões muito abaixo dos níveis atmosféricos. Um sistema de vácuo, composto por uma ou mais bombas, é usado para evacuar a câmara inicialmente e para manter a baixa pressão específica necessária para o processo de deposição.

O Sistema de Exaustão: Manuseio Seguro de Subprodutos

As reações químicas na CVD são frequentemente incompletas e produzem subprodutos voláteis, alguns dos quais podem ser perigosos ou prejudiciais ao meio ambiente. O sistema de exaustão gerencia esse fluxo de resíduos.

Controle de Bombeamento e Pressão

Em conjunto com o sistema de entrega de gás, as bombas de exaustão mantêm a pressão correta dentro do reator. Uma válvula de estrangulamento é frequentemente colocada antes das bombas para fornecer controle dinâmico sobre a pressão da câmara.

Tratamento de Exaustão (Lavagem)

Antes que os gases residuais possam ser liberados na atmosfera, eles devem ser tratados. Um sistema de tratamento de gases de exaustão, frequentemente chamado de lavador (scrubber) ou unidade de abatimento, neutraliza, queima ou de outra forma torna os subprodutos nocivos inofensivos.

Compreendendo as Compensações (Trade-offs)

Os componentes de um sistema de CVD estão profundamente interligados, e o projeto de uma parte tem implicações significativas para as outras. Não existe uma única configuração "melhor"; a configuração ideal é sempre uma série de compensações baseadas na aplicação específica.

Escolha do Precursor vs. Complexidade do Sistema

Usar um precursor gasoso estável simplifica significativamente o sistema de entrega de gás. Em contraste, o uso de precursores líquidos ou sólidos menos voláteis requer hardware adicional, como borbulhadores (bubblers) ou vaporizadores, o que adiciona complexidade e potenciais pontos de falha.

Temperatura vs. Restrições de Material

Processos de alta temperatura (frequentemente >1000°C) podem produzir camadas de altíssima qualidade, mas impõem demandas extremas ao sistema. Eles exigem materiais de câmara especializados (como quartzo), elementos de aquecimento sofisticados e podem limitar os tipos de substratos que podem ser usados sem danos.

Rendimento vs. Uniformidade

Um sistema projetado para alto rendimento, como um forno de lote que processa muitos substratos de uma vez, pode ter dificuldade em alcançar o mesmo nível de uniformidade da camada que um reator de substrato único. Frequentemente, há uma compensação entre a quantidade de produção e a qualidade de cada peça individual.

Segurança vs. Custo

A toxicidade e a reatividade dos gases precursores ditam o nível necessário de engenharia de segurança. Gases altamente tóxicos como silano ou fosfina exigem gabinetes de manuseio de gás, detectores de vazamento e sistemas de abatimento de exaustão mais sofisticados e, portanto, mais caros.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do sistema de CVD depende inteiramente de sua finalidade pretendida. Considere seu objetivo principal para determinar onde focar seus requisitos.

- Se seu foco principal for pesquisa e desenvolvimento: Priorize um sistema flexível e modular com controle preciso e de ampla gama sobre temperatura, pressão e fluxos de gás.

- Se seu foco principal for fabricação de alto volume: Priorize automação, alto rendimento, confiabilidade e controle de processo robusto para garantir a repetibilidade de wafer para wafer.

- Se seu foco principal for trabalhar com materiais perigosos: Priorize a segurança, incluindo gabinetes de gás selados, monitoramento extensivo e um sistema de abatimento de exaustão altamente eficaz.

- Se seu foco principal for revestir substratos sensíveis à temperatura: Priorize um sistema de temperatura mais baixa, como um reator de CVD com Aumento de Plasma (PECVD), que usa plasma em vez de calor elevado para impulsionar a reação.

Em última análise, um sistema de CVD é um instrumento construído para um propósito, onde cada componente trabalha em conjunto para criar um ambiente químico preciso e repetível.

Tabela de Resumo:

| Componente | Função Principal | Subsistemas Chave |

|---|---|---|

| Sistema de Entrega de Gás | Entrega precisa do precursor | MFCs, vaporizadores, borbulhadores |

| Câmara de Reação | Deposição de filme fino | Suporte de substrato, elementos de aquecimento |

| Sistema de Vácuo | Controle de pressão | Bombas, válvulas de estrangulamento |

| Fonte de Energia | Impulsionar reações químicas | Aquecedores, plasma de RF, lâmpadas |

| Sistema de Exaustão | Remoção segura de subprodutos | Lavadores (Scrubbers), unidades de abatimento |

Pronto para otimizar seu processo de deposição de filme fino? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações de CVD. Se você precisa de um sistema completo para flexibilidade em P&D ou de uma solução de fabricação de alto rendimento, nossa experiência garante que você obtenha a configuração correta para seus substratos e materiais específicos. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar as capacidades do seu laboratório com equipamentos de CVD de precisão.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são os métodos para sintetizar nanotubos de carbono? Um guia para descarga por arco, ablação a laser e CVD

- Como funciona a deposição química de vapor em nanotubos de carbono? Síntese Escalável e Controlada Explicada

- Qual é a faixa de espessura de um filme fino? Domine as Propriedades do Seu Revestimento

- O que é o processo de pulverização catódica (sputtering) em química? Uma Técnica de Deposição Física de Vapor para Filmes Finos

- Como cultivar grafeno? Escolha o Método Certo para a Sua Aplicação

- Como o grafeno é produzido em larga escala? Escalando Grafeno de Alta Qualidade com Deposição Química de Vapor (CVD)

- Quais são as vantagens do processo de Deposição Química em Fase Vapor (CVD)?

- Quais são as duas categorias principais de tecnologias de deposição? PVD vs. CVD Explicado