Apesar da sua merecida reputação de eficiência e precisão, os fornos de indução não são uma solução universal para todas as aplicações de fusão de metais. As suas principais limitações giram em torno de ineficiências operacionais no processamento em lote de alto volume, uma dependência crítica de sistemas auxiliares de resfriamento e uma incapacidade inerente de refinar metais, o que restringe o tipo de sucata que podem processar eficazmente.

A questão central é a especialização. Um forno de indução destaca-se na fusão limpa e controlada de materiais de composição conhecida, mas estas vantagens vêm com desvantagens na flexibilidade operacional, rendimento e capacidade metalúrgica que são críticas em outros cenários industriais.

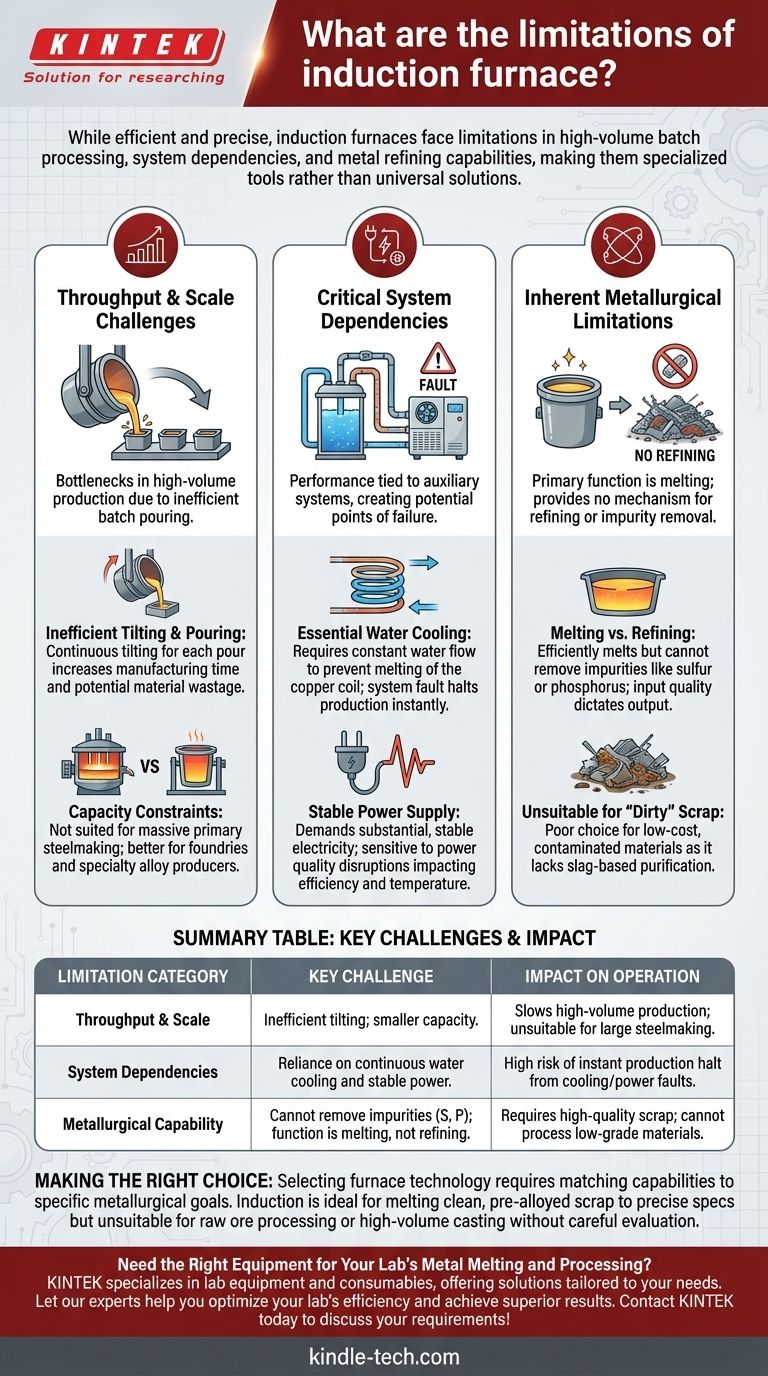

O Desafio do Rendimento em Operações em Lote

Embora excelentes para fusões específicas, o design de muitos fornos de indução pode criar gargalos em ambientes de produção de alto volume.

Inclinação e Vazamento Ineficientes

Para fundições que produzem muitas peças individuais, o forno deve ser inclinado para cada vazamento.

Este processo contínuo de inclinação pode levar a um aumento do tempo de fabricação e até mesmo a desperdício de material entre os moldes, dificultando o rendimento geral em comparação com sistemas de fusão contínua.

Restrições de Capacidade e Escala

Os fornos de indução geralmente não são adequados para as fusões maciças comuns na siderurgia primária, que são melhor tratadas por Fornos a Arco Elétrico ou Fornos a Oxigênio Básico.

Embora os tamanhos industriais sejam muito maiores do que os modelos de escala laboratorial, eles não escalam para a mesma capacidade, tornando-os mais adequados para fundições e produtores de ligas especiais do que para grandes siderúrgicas.

Dependências Críticas do Sistema

Um forno de indução não opera isoladamente. O seu desempenho está criticamente ligado a vários sistemas auxiliares, cada um representando um potencial ponto de falha.

O Papel Essencial do Resfriamento a Água

A bobina de indução de cobre de alta potência gera calor imenso e requer um fluxo constante de água de resfriamento para evitar que derreta.

A confiabilidade do sistema depende inteiramente do chiller ou da torre de resfriamento. Uma falha, como uma falha na bomba ou falta de água, acionará desligamentos de segurança e interromperá toda a produção instantaneamente.

Requisitos de Fonte de Alimentação

Os fornos de indução exigem uma fonte de alimentação elétrica substancial e estável para criar os fortes campos magnéticos necessários para a fusão.

Embora as unidades modernas tenham recursos de partida suave para minimizar o impacto na rede, elas são sensíveis à qualidade da energia. Qualquer interrupção pode afetar a eficiência da fusão e o controle de temperatura.

Limitações Metalúrgicas Inerentes

Talvez a limitação mais significativa seja o que um forno de indução não consegue fazer. A sua função é quase exclusivamente fundir, não refinar.

Fusão vs. Refino

O processo de indução é extremamente eficiente na fusão de metal. No entanto, ele não oferece mecanismo para remover elementos indesejáveis como enxofre e fósforo do banho fundido.

A ação de agitação cria uma mistura homogênea, mas não facilita as reações químicas baseadas em escória necessárias para a purificação. Isso significa que a qualidade do material de entrada dita diretamente a qualidade do produto final.

Inadequação para Sucata "Sujas"

Como não pode refinar metal, um forno de indução é uma má escolha para processar sucata de baixo custo, contaminada ou "suja".

Outros tipos de fornos usam escória e lanças de oxigênio para queimar impurezas, permitindo-lhes transformar materiais de baixa qualidade em metal de alta qualidade. Isso não é viável num forno de indução padrão.

Compreendendo as Compensações

As limitações dos fornos de indução são frequentemente o inverso direto dos seus pontos fortes. Compreender este equilíbrio é fundamental para selecionar a tecnologia correta.

Precisão ao Custo do Refino

O ambiente limpo, contido e controlado que confere ao forno de indução a sua alta precisão de temperatura e mínima poluição é precisamente o que impede um refino robusto baseado em escória. Não há excesso de energia ou reação química violenta para purificar o metal.

A Restrição do Forno de Canal

Um design específico, o forno de indução de canal, é altamente eficiente para manter o metal fundido na temperatura, mas possui uma grande restrição operacional.

Requer um circuito contínuo de metal fundido para funcionar, o que significa que não pode ser facilmente desligado ou iniciado a frio. Isso limita o seu uso principalmente a aplicações de retenção ou fusão de ligas de baixa temperatura.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de forno correta requer a correspondência das suas capacidades com o seu objetivo metalúrgico específico.

- Se o seu foco principal é fundir sucata limpa e pré-ligada para especificações precisas: O forno de indução é a escolha ideal pelo seu controle, eficiência e limpeza.

- Se o seu foco principal é a produção de alto volume de peças fundidas: O processo de vazamento orientado por lote pode introduzir um gargalo significativo e deve ser cuidadosamente avaliado.

- Se o seu foco principal é o processamento de minério bruto ou sucata metálica de baixa qualidade: Um forno de indução é inadequado, pois carece das capacidades essenciais de refino químico necessárias para esta tarefa.

Em última análise, um forno de indução é uma ferramenta magistral para refusão e liga, mas não foi projetado para o trabalho pesado de refino que define outras áreas da metalurgia.

Tabela de Resumo:

| Categoria de Limitação | Desafio Principal | Impacto na Operação |

|---|---|---|

| Rendimento e Escala | Inclinação ineficiente para vazamento em lote; capacidade menor em comparação com fornos a arco. | Retarda a produção de alto volume; inadequado para fusões maciças de aço. |

| Dependências do Sistema | Dependência crítica de resfriamento contínuo a água e fornecimento elétrico estável e de alta potência. | Alto risco de paralisação instantânea da produção devido a falhas de resfriamento/energia. |

| Capacidade Metalúrgica | Não consegue remover impurezas (ex: enxofre, fósforo); a função é fundir, não refinar. | Requer sucata limpa e de alta qualidade; não consegue processar materiais de baixa qualidade ou "sujos". |

Precisa do Equipamento Certo para a Fusão e Processamento de Metais do Seu Laboratório?

Compreender as limitações de diferentes tipos de fornos é crucial para selecionar a tecnologia correta para sua aplicação específica. A KINTEK é especializada em equipamentos laboratoriais e consumíveis, oferecendo soluções adaptadas às suas necessidades metalúrgicas — quer você precise de fusão precisa, processamento de alto rendimento ou capacidades de refino especializadas.

Deixe que os nossos especialistas ajudem a otimizar a eficiência do seu laboratório e a alcançar resultados superiores. Fornecemos equipamentos confiáveis e suporte especializado para garantir que os seus processos funcionem sem problemas.

Contate a KINTEK hoje para discutir os requisitos do seu laboratório e encontrar a solução perfeita para os seus desafios de processamento de metais!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo