Em resumo, a Deposição Física de Vapor (PVD) é uma tecnologia de revestimento altamente versátil usada em uma vasta gama de indústrias, incluindo aeroespacial, automotiva, médica, ferramentas de corte, bens de consumo e eletrônicos. Suas principais aplicações envolvem a deposição de filmes finos e de alto desempenho para aprimorar a durabilidade de um produto, reduzir o atrito, fornecer resistência química ou ambiental, ou criar um acabamento decorativo premium.

PVD não é uma solução única, mas uma família de técnicas de deposição a vácuo usadas para resolver problemas específicos de engenharia. O valor central reside na sua capacidade de conferir a um material base novas propriedades superficiais — como dureza extrema, inércia química ou baixo atrito — que ele não possui por si só.

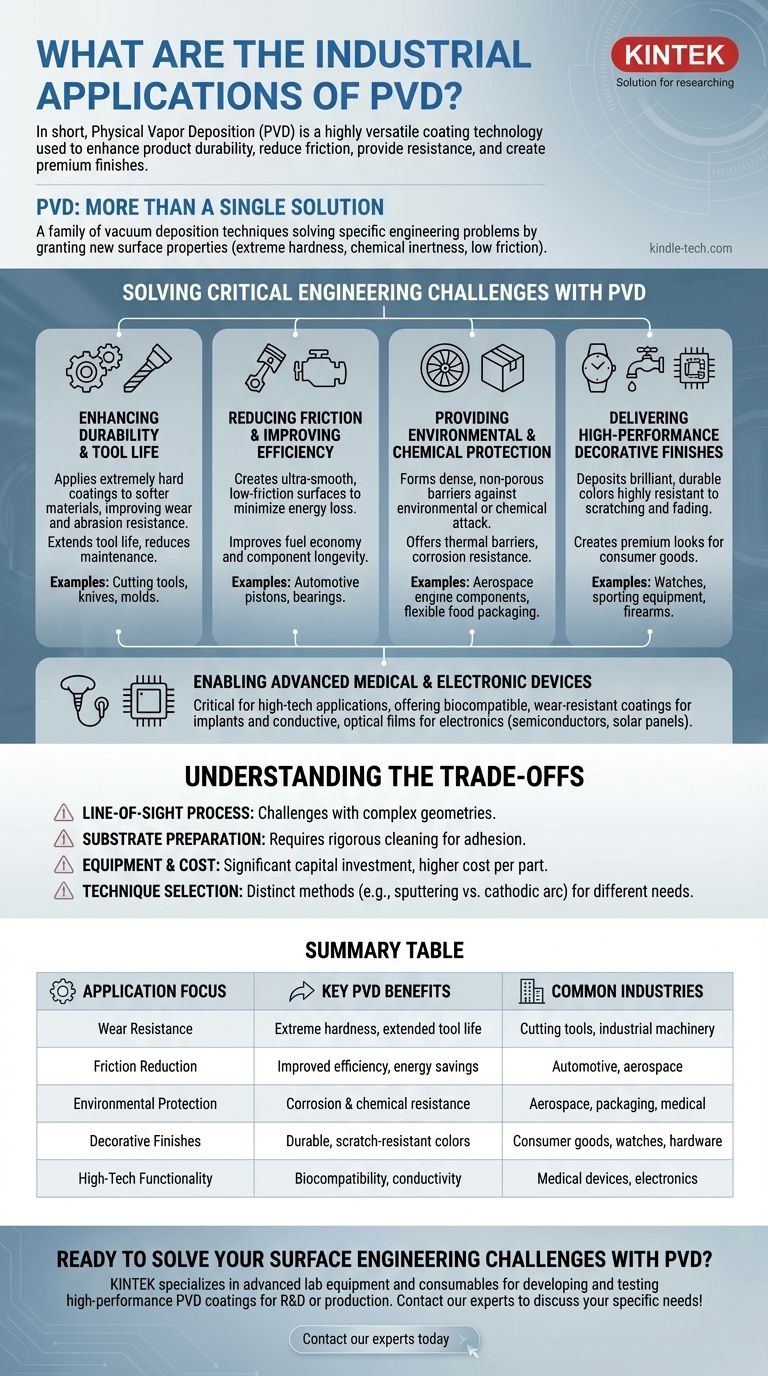

Resolvendo Desafios Críticos de Engenharia com PVD

A adoção do PVD é impulsionada pela sua capacidade de atender a requisitos funcionais específicos. Em vez de pensar por indústria, é mais útil pensar no problema que ele resolve.

Aprimorando a Durabilidade e a Vida Útil da Ferramenta

Um dos usos mais comuns do PVD é a aplicação de revestimentos extremamente duros em materiais mais macios. Isso melhora drasticamente a resistência ao desgaste e à abrasão.

Esses revestimentos duros, frequentemente nitretos ou carbonetos, são aplicados em ferramentas de corte de metal, facas e moldes. O resultado é uma extensão significativa da vida útil da ferramenta, redução da manutenção e maior produtividade.

Reduzindo o Atrito e Melhorando a Eficiência

Em ambientes de alto desempenho, o atrito é a principal causa de perda de energia e desgaste. Os revestimentos PVD criam superfícies ultrassuaves e de baixo atrito.

A indústria automotiva, particularmente em automobilismo e projeto de motores, utiliza esses revestimentos em componentes como pistões e mancais. Isso reduz a perda de energia por atrito, o que contribui diretamente para a melhoria da economia de combustível e da longevidade dos componentes.

Fornecendo Proteção Ambiental e Química

Os filmes PVD são excepcionalmente densos e não porosos, tornando-os excelentes barreiras contra ataques ambientais ou químicos.

Na indústria aeroespacial, os revestimentos fornecem barreiras térmicas, permitindo que os componentes do motor resistam a temperaturas extremas. Em embalagens flexíveis, filmes metalizados finos atuam como barreira contra oxigênio, umidade e luz, preservando os alimentos. Para ferramentas usadas em ambientes agressivos, o PVD oferece resistência superior à corrosão.

Entregando Acabamentos Decorativos de Alto Desempenho

O PVD permite a deposição de finas camadas de metal ou cerâmica que produzem uma ampla gama de cores brilhantes e duráveis. Esses acabamentos são muito mais resistentes a arranhões e desbotamento do que tinta ou revestimento tradicional.

Isso é amplamente utilizado em bens de consumo, como relógios, torneiras, equipamentos esportivos e armas de fogo, para criar uma aparência e sensação premium que resistem ao uso diário.

Viabilizando Dispositivos Médicos e Eletrônicos Avançados

A precisão e a pureza dos processos PVD são críticas para aplicações de alta tecnologia. O PVD é usado para criar revestimentos biocompatíveis e resistentes ao desgaste para implantes médicos e instrumentos cirúrgicos.

No setor de eletrônicos, é essencial para depositar os filmes finos, condutores e ópticos necessários para semicondutores, painéis solares e telas.

Entendendo as Compensações (Trade-offs)

Embora o PVD ofereça vantagens significativas, é um processo especializado com considerações importantes. Entender essas compensações é fundamental para sua implementação bem-sucedida.

Limitações do Processo

PVD é um processo de linha de visão. Isso significa que as superfícies a serem revestidas devem estar diretamente expostas à fonte de vapor, o que pode dificultar a obtenção de cobertura uniforme em peças com geometrias internas complexas.

Substrato e Preparação

O sucesso de um revestimento PVD depende muito da limpeza e preparação do substrato. Qualquer contaminação da superfície comprometerá a adesão, exigindo protocolos de limpeza rigorosos e de múltiplas etapas que aumentam o tempo e o custo do processo.

Equipamento e Custo

PVD é um processo baseado em vácuo, exigindo um investimento de capital significativo em câmaras e equipamentos especializados. Isso geralmente o torna mais caro por peça do que tecnologias mais antigas e de menor desempenho, como pintura a úmido ou algumas formas de galvanoplastia.

Seleção da Técnica

Diferentes métodos de PVD (por exemplo, sputtering, arco catódico, evaporação por feixe de elétrons) têm características distintas. Por exemplo, a deposição por arco catódico é muito rápida e cria filmes resistentes, mas pode produzir microgotículas, enquanto o sputtering é mais lento, mas oferece excelente uniformidade para óptica de precisão. A técnica correta deve ser adaptada à aplicação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tratamento de superfície correto depende inteiramente do seu objetivo principal. O PVD é uma ferramenta excepcional quando seus benefícios específicos se alinham com as necessidades críticas do seu projeto.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: Use PVD para aplicar revestimentos cerâmicos como Nitreto de Titânio (TiN) ou Carboneto Amorfo Semelhante ao Diamante (DLC) para ferramentas e componentes de alto desgaste.

- Se o seu foco principal for uma estética durável e premium: O PVD fornece uma paleta de cores robusta e ampla para produtos de consumo que supera em muito os acabamentos tradicionais.

- Se o seu foco principal for proteção ambiental: O PVD é uma excelente escolha para criar camadas de barreira densas e impermeáveis para tudo, desde embalagens de alimentos até peças aeroespaciais.

- Se o seu foco principal for baixo atrito e eficiência: Revestimentos de baixo atrito PVD são uma solução comprovada para reduzir a perda de energia em sistemas mecânicos de alto desempenho.

Em última análise, o PVD é uma tecnologia fundamental que permite que engenheiros e designers criem produtos mais fortes, mais eficientes e mais duráveis.

Tabela Resumo:

| Foco da Aplicação | Principais Benefícios do PVD | Indústrias Comuns |

|---|---|---|

| Resistência ao Desgaste | Dureza extrema, vida útil estendida da ferramenta | Ferramentas de corte, máquinas industriais |

| Redução de Atrito | Eficiência aprimorada, economia de energia | Automotiva, aeroespacial |

| Proteção Ambiental | Resistência à corrosão e a produtos químicos | Aeroespacial, embalagens, médica |

| Acabamentos Decorativos | Cores duráveis e resistentes a arranhões | Bens de consumo, relógios, ferragens |

| Funcionalidade de Alta Tecnologia | Biocompatibilidade, condutividade | Dispositivos médicos, eletrônicos |

Pronto para resolver seus desafios de engenharia de superfície com PVD? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para o desenvolvimento e teste de revestimentos PVD de alto desempenho. Seja em P&D ou produção, nossas soluções ajudam você a alcançar durabilidade, eficiência e qualidade de acabamento superiores. Contate nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura