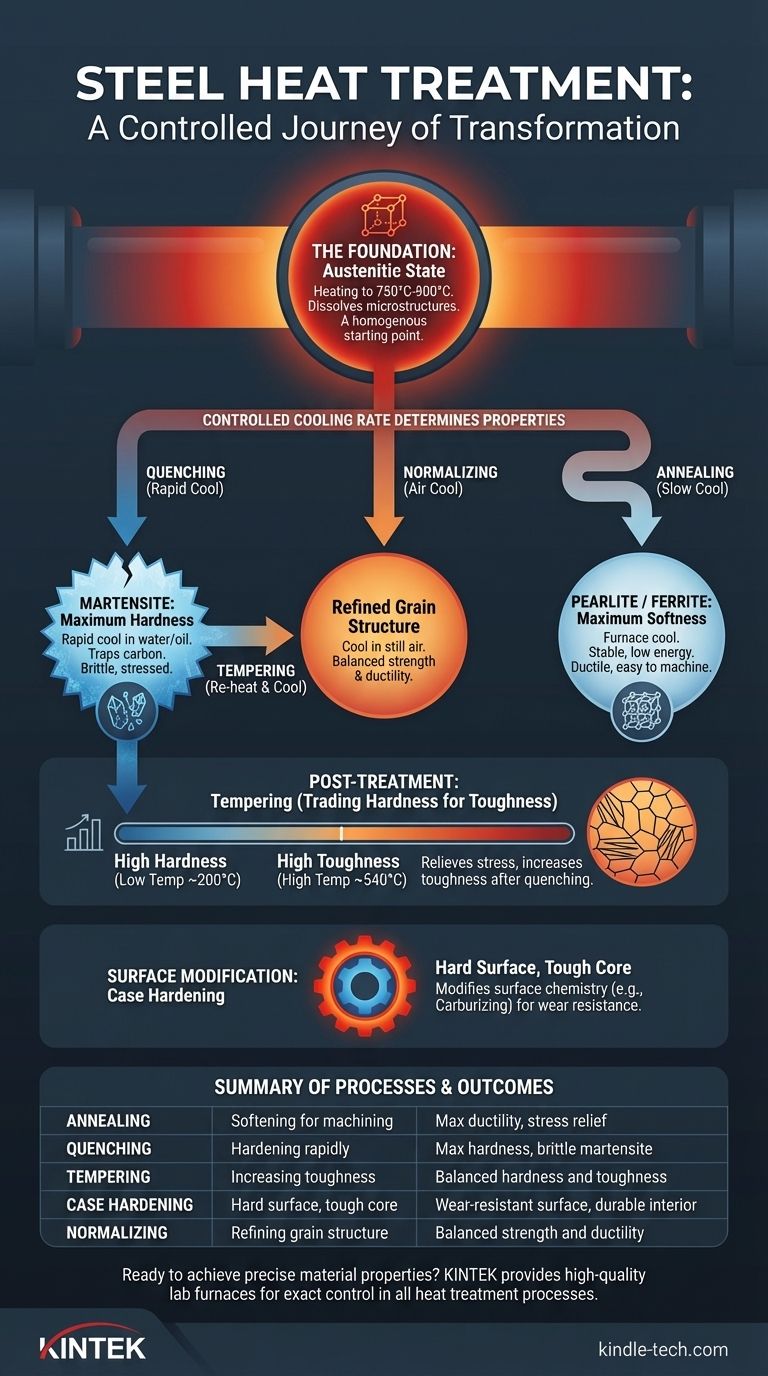

Em sua essência, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento do aço para alterar deliberadamente sua estrutura microscópica interna. Os processos primários incluem recozimento para amolecimento, têmpera para endurecimento, revenimento para aumentar a tenacidade e cementação para criar uma superfície resistente ao desgaste. Cada um desses procedimentos é projetado para manipular a estrutura cristalina do aço para alcançar um conjunto específico de propriedades mecânicas.

O princípio fundamental do tratamento térmico do aço não reside em um único processo, mas sim em uma sequência controlada de aquecimento, manutenção e resfriamento. Essa sequência manipula a microestrutura do aço para trocar previsivelmente propriedades como dureza, tenacidade e ductilidade, a fim de atender a um requisito de engenharia específico.

A Fundação: Transformando a Estrutura do Aço

Antes que qualquer resultado específico possa ser alcançado, o aço deve ser levado a um estado uniforme e trabalhável. Esta fase inicial de aquecimento é a base para todos os tratamentos subsequentes.

O Estado Austenítico

Quase todos os tratamentos térmicos comuns para aço começam aquecendo o metal a uma temperatura crítica, geralmente entre 750°C e 900°C (1382°F e 1652°F), dependendo da liga.

Nesta temperatura, a estrutura cristalina interna do aço se transforma em um estado chamado austenita. A austenita tem uma capacidade única de dissolver grandes quantidades de carbono, criando uma solução sólida uniforme.

Por Que Esta Etapa é Crítica

Criar uma estrutura totalmente austenítica é como apertar um botão de reinicialização. Ela dissolve as microestruturas existentes dentro do aço, criando um ponto de partida homogêneo a partir do qual todas as outras estruturas desejadas — duras, macias ou tenazes — podem ser formadas através de resfriamento controlado.

Processos Primários de Endurecimento e Amaciamento

A taxa na qual o aço é resfriado a partir de seu estado austenítico é o fator mais importante na determinação de suas propriedades finais.

Têmpera: Para Dureza Máxima

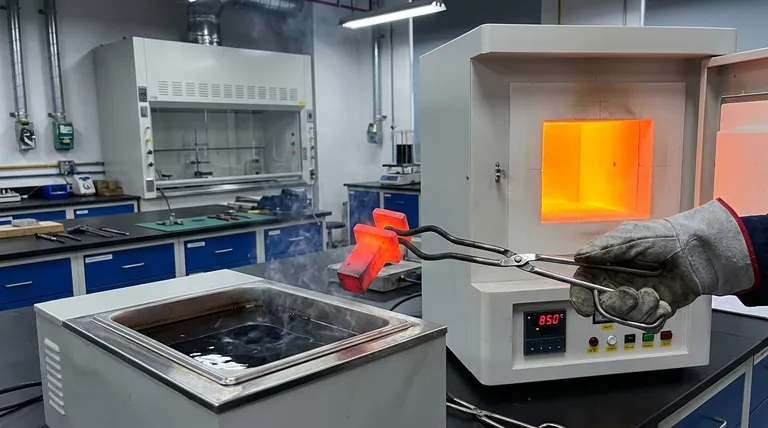

Têmpera é o processo de resfriar o aço extremamente rápido a partir de seu estado austenítico. Isso é tipicamente feito mergulhando o aço quente em um líquido como água, salmoura ou óleo.

Este resfriamento rápido aprisiona os átomos de carbono dissolvidos, forçando a formação de uma microestrutura muito dura, quebradiça e cheia de tensões conhecida como martensita. Uma peça temperada está em sua dureza potencial máxima, mas muitas vezes é muito quebradiça para uso prático.

Recozimento: Para Maciez Máxima

Recozimento é o oposto exato da têmpera. Envolve resfriar o aço muito lentamente a partir da temperatura de austenita, muitas vezes deixando-o dentro do forno e permitindo que esfrie ao longo de muitas horas.

Este resfriamento lento permite que a estrutura cristalina se reforme no estado de energia mais estável e baixo, tipicamente perlita ou ferrita. O resultado é um aço muito macio, altamente dúctil e livre de tensões internas, tornando-o fácil de usinar ou conformar.

Normalização: Um Equilíbrio entre Resistência e Ductilidade

A Normalização fica entre o recozimento e a têmpera. O aço é aquecido até a faixa austenítica e depois resfriado ao ar parado na temperatura ambiente.

A taxa de resfriamento é mais rápida que o recozimento, mas muito mais lenta que a têmpera. Este processo refina a estrutura de grão e produz um aço que é mais forte e mais duro que um aço recozido, mas mais dúctil que um aço temperado.

Refinando as Propriedades: Ajustes Pós-Tratamento

Uma peça que foi apenas temperada raramente é útil. Tratamentos subsequentes são quase sempre necessários para refinar suas propriedades para uma aplicação no mundo real.

Revenido: Trocando Dureza por Tenacidade

O Revenido é um tratamento térmico de baixa temperatura aplicado após a têmpera. A peça endurecida e quebradiça é reaquecida a uma temperatura precisa, mantida por um tempo específico e depois resfriada.

Este processo alivia as tensões internas criadas durante a têmpera e permite que parte da martensita quebradiça se transforme. O resultado principal é um aumento significativo na tenacidade (resistência à fratura) em detrimento de alguma dureza.

O Espectro de Temperatura de Revenimento

As propriedades finais são controladas diretamente pela temperatura de revenimento. Um revenimento de baixa temperatura (cerca de 200°C / 400°F) reterá alta dureza, enquanto um revenimento de alta temperatura (cerca de 540°C / 1000°F) sacrificará mais dureza para ganhar tenacidade e ductilidade significativas.

Modificando a Superfície: Cementação

Às vezes, você precisa de um componente com dois conjuntos diferentes de propriedades: uma superfície muito dura e resistente ao desgaste e um núcleo mais macio e tenaz que possa absorver choques. Isso é alcançado através da cementação.

O Princípio Central: Superfície Dura, Núcleo Tenaz

Cementação refere-se a um grupo de processos que modificam a química da camada superficial do aço. Isso permite que a superfície seja endurecida por têmpera, enquanto o núcleo da peça permanece relativamente macio e tenaz.

Carburização: Adicionando Carbono

A Carburização é um dos métodos mais comuns de cementação. O componente, tipicamente feito de aço de baixo carbono, é aquecido em uma atmosfera rica em carbono. Átomos de carbono se difundem para a superfície da peça.

Após a carburização, a peça tem uma "camada" de alto carbono e um "núcleo" de baixo carbono. A peça inteira pode então ser temperada e revenida. A superfície de alto carbono torna-se extremamente dura, enquanto o núcleo de baixo carbono torna-se tenaz e dúctil.

Entendendo as Compensações

O tratamento térmico não é uma solução mágica; é uma série de compromissos calculados projetados para atingir uma meta de desempenho específica.

O Dilema Dureza vs. Tenacidade

A compensação mais fundamental no tratamento térmico do aço é entre dureza e tenacidade. Você não pode maximizar ambos. O aumento da dureza através da têmpera aumenta inerentemente a fragilidade. A restauração da tenacidade através do revenimento reduz inerentemente a dureza. O objetivo é encontrar o equilíbrio ideal para a aplicação.

O Risco de Distorção e Rachaduras

O resfriamento rápido a partir de altas temperaturas introduz imensa tensão interna. A têmpera pode fazer com que seções finas esfriem mais rápido que seções grossas, levando à distorção (empenamento) da peça ou até mesmo a rachaduras. O controle adequado do processo e o projeto da peça são críticos para mitigar esses riscos.

Controle de Processo é Tudo

As propriedades finais de uma peça tratada termicamente são ditadas por três variáveis: temperatura, tempo e taxa de resfriamento. Pequenos desvios em qualquer um desses podem levar a resultados drasticamente diferentes. É por isso que o tratamento térmico é uma ciência precisa, não uma operação casual.

Escolhendo o Processo Certo para o Seu Objetivo

Sua escolha do processo de tratamento térmico deve ser impulsionada diretamente pelo requisito de desempenho primário do componente.

- Se seu foco principal é dureza máxima e resistência ao desgaste (por exemplo, uma lima ou aresta de corte): O caminho correto é a têmpera, seguida por um revenimento de temperatura muito baixa.

- Se seu foco principal é tenacidade máxima e resistência ao impacto (por exemplo, um parafuso estrutural ou uma mola): O caminho correto é a têmpera, seguida por um revenimento de alta temperatura.

- Se seu foco principal é preparar uma peça para usinagem extensiva: O caminho correto é realizar um recozimento total para tornar o material o mais macio e livre de tensões possível.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo durável (por exemplo, uma engrenagem ou rolamento): O caminho correto é um processo de cementação, como a carburização, seguido de têmpera e revenimento.

Ao entender esses processos fundamentais, você pode especificar as propriedades exatas do material que sua aplicação exige.

Tabela de Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Recozimento | Amaciar o aço para usinagem | Ductilidade máxima, alívio de tensões |

| Têmpera | Endurecer o aço rapidamente | Dureza máxima, martensita quebradiça |

| Revenido | Aumentar a tenacidade após a têmpera | Dureza e tenacidade equilibradas |

| Cementação | Criar superfície dura, núcleo tenaz | Superfície resistente ao desgaste, interior durável |

| Normalização | Refinar a estrutura de grão | Resistência e ductilidade equilibradas |

Pronto para alcançar propriedades de material precisas em seu laboratório? O processo de tratamento térmico correto é fundamental para o desempenho dos seus componentes de aço. A KINTEK é especializada em fornecer os fornos de laboratório e equipamentos de alta qualidade necessários para controle exato de temperatura e resultados consistentes nos processos de recozimento, têmpera, revenimento e cementação. Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para as necessidades específicas do seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a temperatura máxima de um forno mufla? Encontre o calor certo para a sua aplicação

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é a teoria do forno mufla? Alcance Processamento de Alta Temperatura Puro e Controlado

- Como usar um forno mufla em um laboratório? Um Guia Passo a Passo para Processamento Térmico Seguro e Preciso

- O que é o processo de calcinação? Um Guia para Purificação Térmica e Transformação de Materiais