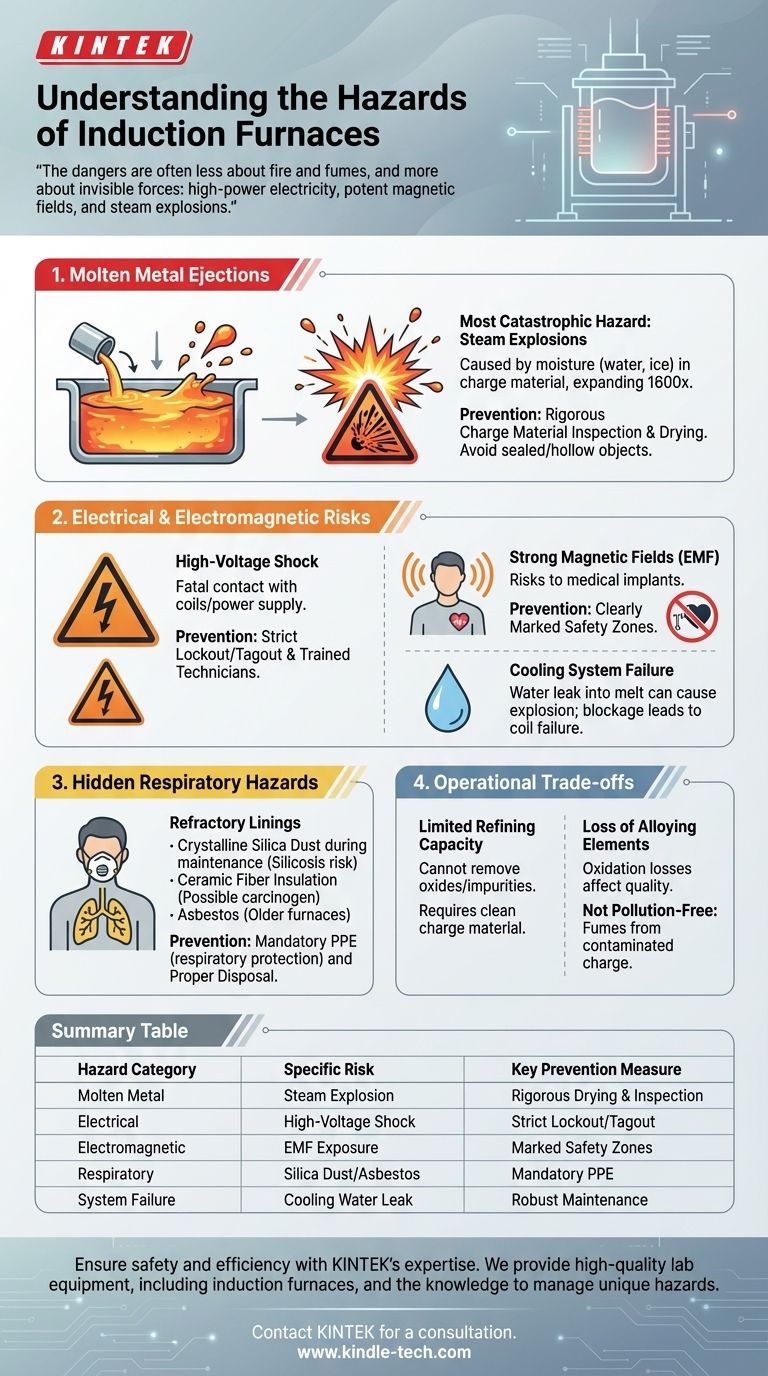

Os principais perigos de um forno de indução são explosões de metal fundido devido a material de carga úmido, choque elétrico grave, exposição a campos magnéticos poderosos e danos respiratórios causados por materiais de revestimento do forno. Embora conhecidos por um processo de fusão mais limpo em comparação com os fornos de combustão, sua operação única introduz um conjunto distinto de riscos críticos de segurança que devem ser ativamente gerenciados.

Os perigos de um forno de indução são frequentemente menos sobre o fogo e a fumaça da fusão tradicional e mais sobre as forças invisíveis em jogo: eletricidade de alta potência, campos magnéticos potentes e a física violenta de uma explosão de vapor. Compreender esses riscos específicos é a base de uma operação segura.

O Perigo Mais Crítico: Ejeção de Metal Fundido

O evento mais catastrófico em uma operação de forno de indução é uma explosão de vapor. Isso ocorre quando a umidade entra em contato com o banho de metal fundido.

O Perigo da Água e da Umidade

Mesmo uma pequena quantidade de água, gelo ou neve retida em material de sucata (a "carga") pode ser fatal. Quando submersa no banho fundido, essa umidade se transforma instantaneamente em vapor, expandindo-se para mais de 1.600 vezes seu volume original. Essa expansão violenta ejeta toneladas de metal fundido do forno com força explosiva.

Por Que o Escrutínio do Material de Carga é Essencial

O gerenciamento adequado dos materiais de carga é o controle de segurança mais crítico. Todos os materiais devem estar secos e inspecionados quanto a quaisquer objetos ocos selados (como tubos ou recipientes) que possam reter umidade e atuar como uma "bomba" quando aquecidos.

Riscos Elétricos e Eletromagnéticos

Os fornos de indução operam usando imensa energia elétrica, criando dois perigos distintos, mas relacionados: choque elétrico direto e exposição a campos magnéticos fortes.

Perigos de Choque de Alta Tensão

As bobinas de indução e a unidade de alimentação operam em altas tensões e amperagens. O contato pode ser instantaneamente fatal. A manutenção deve ser realizada apenas por técnicos treinados com procedimentos rigorosos de bloqueio/sinalização para garantir que o equipamento esteja completamente desenergizado.

Exposição a Campos Magnéticos Fortes (EMF)

O processo de aquecimento por indução gera um poderoso campo eletromagnético ao redor do forno. Este campo pode representar um risco sério para indivíduos com marca-passos, bombas de insulina ou outros implantes médicos. Zonas de segurança claramente marcadas devem ser estabelecidas para prevenir a exposição inadvertida.

O Papel Crítico do Sistema de Resfriamento

As próprias bobinas de indução são resfriadas por água. Uma falha neste sistema é um grande perigo. Um vazamento de água pode introduzir umidade na fusão, levando a uma explosão. Um bloqueio pode fazer com que as bobinas superaqueçam e falhem catastroficamente, potencialmente criando um arco elétrico ou ruptura.

Perigos Respiratórios e Materiais Ocultos

Embora o processo de fusão em si seja limpo, a estrutura do forno pode conter materiais que se tornam perigosos, particularmente durante a manutenção ou desativação.

O Risco dos Revestimentos Refratários

Muitos fornos usam revestimentos refratários que contêm sílica cristalina. Com o tempo, o revestimento se degrada. Durante a remoção e substituição, isso pode criar poeira fina contendo sílica cristalina respirável, que pode causar doença pulmonar crônica e irreversível (silicose).

Isolamento de Fibra Cerâmica

Alguns materiais isolantes podem ser feitos de fibra cerâmica refratária. Este material é classificado como um possível carcinógeno humano, e a inalação de suas fibras pode causar danos pulmonares. Equipamento de proteção individual (EPI) adequado é essencial ao manuseá-lo.

O Legado do Amianto

Fornos mais antigos podem conter isolamento de amianto. Se este material for perturbado, ele pode liberar fibras que levam a graves problemas de saúde, incluindo asbestose e mesotelioma. O descarte deve ser feito por profissionais certificados.

Compreendendo as Trocas Operacionais e de Processo

Além das ameaças imediatas à segurança, certas características operacionais podem ser consideradas perigos de processo que afetam a produção e a qualidade.

A Falta de Capacidade de Refino

Uma desvantagem chave dos fornos de indução é sua incapacidade de refinar metal. Ao contrário de outros tipos de fornos, eles não podem remover eficazmente óxidos ou impurezas do material de carga. Isso significa que os materiais de entrada devem ser limpos e de composição conhecida para produzir uma fusão de qualidade.

Perda de Elementos de Liga

Embora o controle de temperatura seja excelente, alguns elementos de liga valiosos ainda podem ser perdidos por oxidação. Isso requer monitoramento cuidadoso e potencial re-adição de elementos à fusão, afetando o custo e o controle do processo.

O Mito da "Não Poluição"

Os fornos de indução produzem significativamente menos fumaça, poeira e resíduos do que os fornos a arco ou cubilô. No entanto, eles não são livres de poluição. A fusão de certos metais, especialmente aqueles com revestimentos ou contaminantes, ainda pode produzir fumos nocivos e exigir um sistema de ventilação eficaz.

Prioridades Chave de Segurança para Sua Operação

Gerenciar os riscos de um forno de indução requer foco em treinamento, procedimentos rigorosos e manutenção preventiva.

- Se seu foco principal é prevenir acidentes catastróficos: Sua prioridade número um é implementar e fazer cumprir um protocolo rigoroso de inspeção e secagem de material de carga para eliminar a umidade.

- Se seu foco principal é proteger o pessoal: Estabeleça zonas de segurança EMF claras, forneça treinamento abrangente em segurança elétrica e exija EPI apropriado durante toda a manutenção do revestimento.

- Se seu foco principal é a confiabilidade e longevidade: Crie um cronograma robusto de manutenção preventiva para o sistema de resfriamento de água e os componentes da fonte de alimentação para evitar falhas catastróficas.

Em última análise, aproveitar a eficiência de um forno de indução depende inteiramente de respeitar seus perigos únicos através de diligência e protocolo inabaláveis.

Tabela Resumo:

| Categoria de Perigo | Risco Específico | Medida Chave de Prevenção |

|---|---|---|

| Metal Fundido | Explosão de Vapor | Secagem e inspeção rigorosas de todos os materiais de carga |

| Elétrico | Choque de Alta Tensão | Procedimentos rigorosos de bloqueio/sinalização e técnicos treinados |

| Eletromagnético | Exposição a EMF | Zonas de segurança claramente marcadas, especialmente para pessoal com implantes |

| Respiratório | Poeira de Sílica / Amianto | EPI obrigatório durante a manutenção do revestimento do forno |

| Falha do Sistema | Vazamento de Água de Resfriamento | Cronograma robusto de manutenção preventiva para o sistema de resfriamento |

Garanta a segurança e a eficiência operacional do seu laboratório com a experiência da KINTEK. Os fornos de indução oferecem um processo de fusão mais limpo, mas seus perigos únicos exigem conhecimento especializado e equipamentos confiáveis. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta qualidade, incluindo fornos de indução, e os consumíveis e suporte de segurança de que você precisa. Nossa equipe pode ajudá-lo a selecionar o equipamento certo e estabelecer os protocolos necessários para proteger seu pessoal e seu processo. Entre em contato conosco hoje para discutir como podemos apoiar as aplicações de fusão do seu laboratório de forma segura e eficaz. Entre em contato através do nosso formulário de contato para uma consulta.

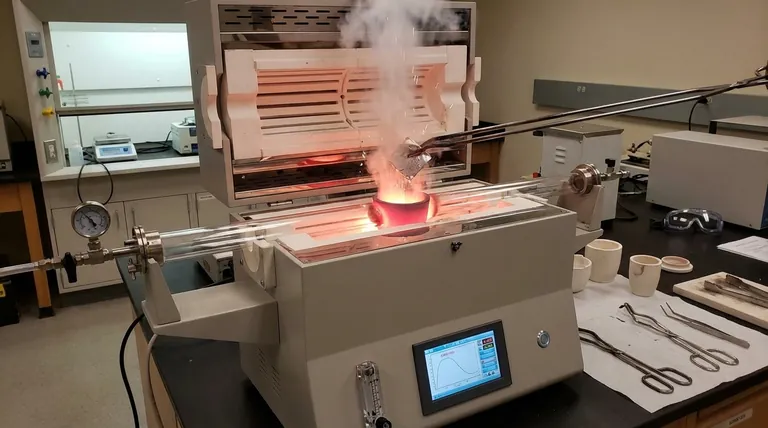

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?