A função principal do processo de sinterização é ligar materiais em pó em uma massa sólida e densa usando calor e pressão, sem atingir o ponto de fusão do material. Isso transforma partículas soltas em um objeto forte e unificado, incentivando os átomos a formar ligações mais apertadas, o que melhora significativamente as propriedades físicas do material, como resistência e durabilidade.

A sinterização não é sobre fusão; é um processo de estado sólido para criar componentes densos e fortes a partir de pós. Seu objetivo principal é alcançar propriedades desejáveis do material de forma econômica, especialmente para materiais com pontos de fusão extremamente altos.

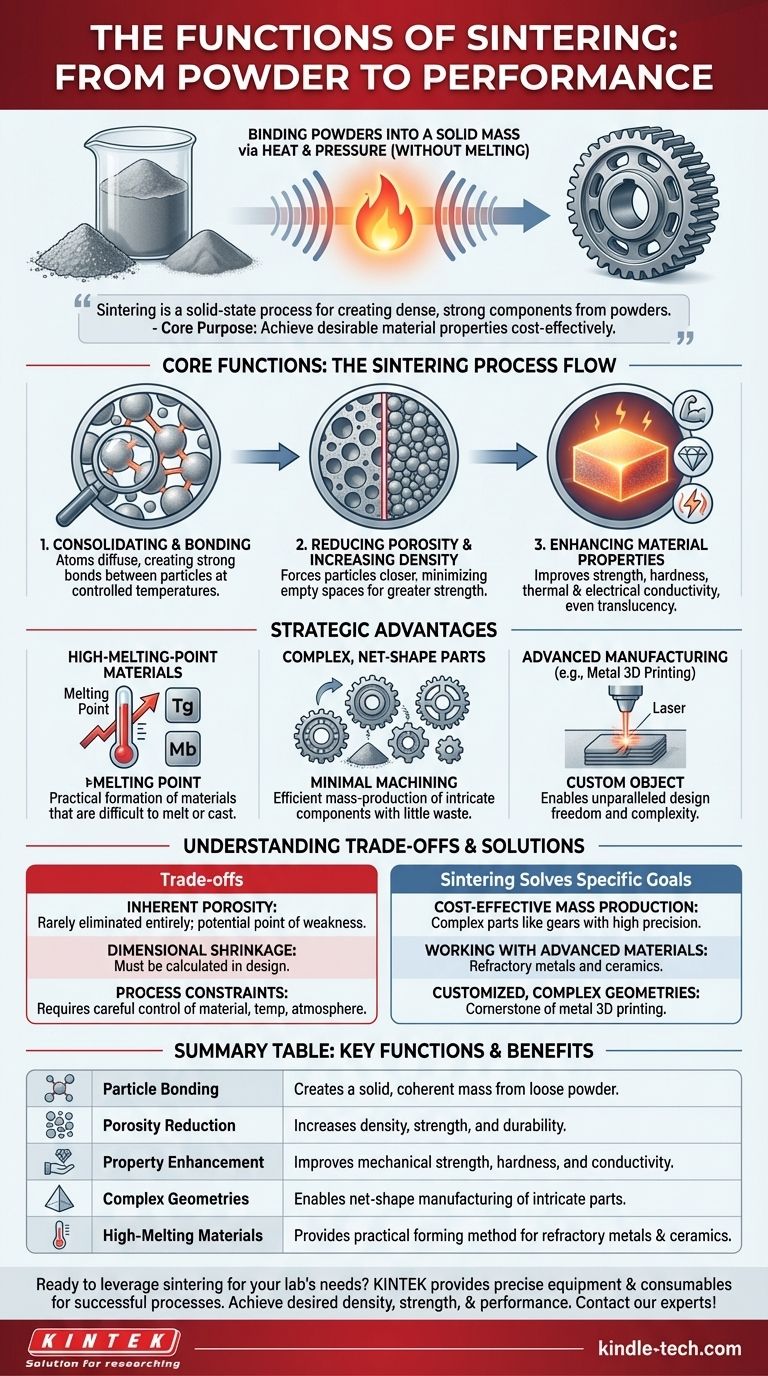

As Funções Essenciais: Do Pó ao Desempenho

A sinterização é um processo fundamental em campos como a metalurgia do pó e a fabricação de cerâmicas. Ela realiza várias funções críticas simultaneamente, controlando cuidadosamente o calor e a pressão.

Função 1: Consolidação e Ligação de Partículas

A função mais fundamental da sinterização é transformar uma coleção solta de partículas em uma massa coerente e sólida.

Isso é conseguido aquecendo o material a uma temperatura onde os átomos se tornam móveis o suficiente para difundir-se através dos limites das partículas adjacentes, criando fortes ligações entre elas. O material nunca se torna líquido, tornando o processo altamente controlado.

Função 2: Redução da Porosidade e Aumento da Densidade

Uma peça prensada e não sinterizada (frequentemente chamada de "peça verde") contém um espaço vazio significativo, ou porosidade, entre suas partículas.

A sinterização força essas partículas a se aproximarem, minimizando sistematicamente esses espaços porosos. Esse processo de densificação é crítico para aumentar a resistência e a durabilidade gerais do componente final.

Função 3: Aprimoramento das Propriedades do Material

Ao aumentar a densidade e criar uma estrutura unificada, a sinterização melhora diretamente uma ampla gama de características de um material.

Isso inclui melhorias na resistência mecânica, dureza, condutividade térmica e condutividade elétrica. Para algumas cerâmicas, pode até aumentar a translucidez.

Principais Aplicações e Vantagens Estratégicas

As funções da sinterização se traduzem em vantagens significativas que a tornam o processo de escolha em muitas indústrias, desde peças automotivas até eletrônicos avançados.

Permitindo o Uso de Materiais com Alto Ponto de Fusão

A sinterização oferece uma maneira prática de formar peças a partir de materiais como tungstênio ou molibdênio, que possuem pontos de fusão tão altos que fundi-los e moldá-los seria extremamente intensivo em energia e difícil.

Como a sinterização opera abaixo do ponto de fusão, ela oferece uma rota de fabricação mais eficiente e econômica para esses materiais avançados.

Criação de Peças Complexas e com Formato Final (Net-Shape)

Na metalurgia do pó, os pós são primeiro prensados em uma forma desejada antes de serem sinterizados. Esta é uma maneira altamente eficiente de produzir em massa componentes complexos como engrenagens, rolamentos, pinhões e cames.

As peças resultantes são "net-shape" (formato final) ou "near-net-shape" (quase formato final), o que significa que exigem pouca ou nenhuma usinagem subsequente, economizando tempo e reduzindo o desperdício de material.

Facilitando a Fabricação Avançada

A sinterização é uma etapa chave em muitas formas de impressão 3D de metal. Um laser sinteriza seletivamente camadas de pó metálico para construir um objeto personalizado, permitindo uma liberdade de design e complexidade inigualáveis.

Compreendendo as Compensações

Embora poderosa, a sinterização não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Inerente

Embora a sinterização reduza significativamente a porosidade, ela raramente a elimina completamente. A microporosidade restante pode, às vezes, ser um ponto fraco em comparação com um componente feito de metal totalmente fundido e vazado.

Controle Dimensional e Retração

O processo de densificação causa a retração do componente. Essa retração deve ser precisamente calculada e considerada no projeto inicial do molde ou da peça para atingir as dimensões finais desejadas.

Restrições de Material e Processo

O sucesso da sinterização depende do controle cuidadoso do tamanho das partículas do material, pressão, temperatura e atmosfera do forno. Nem todos os materiais são adequados para sinterização, e o processo requer equipamentos especializados e experiência.

Como a Sinterização Resolve Metas Específicas de Fabricação

Sua escolha do processo de fabricação depende do seu objetivo final. A sinterização é a solução ideal em vários cenários-chave.

- Se seu foco principal é a produção em massa econômica: A sinterização é ideal para criar peças complexas como engrenagens e rolamentos com alta precisão e mínima necessidade de trabalho de acabamento.

- Se seu foco principal é trabalhar com materiais avançados: Ela fornece o método mais prático para formar componentes de metais e cerâmicas com pontos de fusão extremamente altos.

- Se seu foco principal são geometrias complexas e personalizadas: A sinterização é um pilar da impressão 3D de metal, permitindo a criação de peças intrincadas que são impossíveis de produzir com métodos tradicionais.

Em última análise, a sinterização oferece um método poderoso e versátil para engenharia de materiais com propriedades específicas que a fundição ou a usinagem sozinhas não conseguem alcançar.

Tabela Resumo:

| Função Principal | Benefício Primário |

|---|---|

| Ligação de Partículas | Cria uma massa sólida e coerente a partir de pó solto. |

| Redução da Porosidade | Aumenta a densidade, resistência e durabilidade. |

| Aprimoramento de Propriedades | Melhora a resistência mecânica, dureza e condutividade. |

| Geometrias Complexas | Permite a fabricação de peças intrincadas com formato final (net-shape). |

| Materiais de Alto Ponto de Fusão | Fornece um método prático de formação para metais refratários e cerâmicas. |

Pronto para aproveitar a sinterização para as necessidades de materiais ou componentes do seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de sinterização bem-sucedidos. Seja você desenvolvendo novos materiais ou fabricando peças complexas, nossa experiência garante que você alcance a densidade, resistência e desempenho desejados. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas aplicações de sinterização!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários