Em sua essência, o tratamento térmico do aço envolve quatro processos fundamentais: recozimento, normalização, têmpera e revenimento. Cada processo modifica a estrutura interna do aço usando um ciclo específico de aquecimento e resfriamento para alcançar propriedades distintas. O recozimento produz o estado mais macio, a têmpera produz o mais duro, e a normalização e o revenimento alcançam um equilíbrio de propriedades entre esses dois extremos.

O tratamento térmico é a manipulação controlada da estrutura cristalina interna do aço. Ao gerenciar cuidadosamente a temperatura e as taxas de resfriamento, você pode adaptar precisamente as propriedades do material — trocando dureza por tenacidade ou ductilidade por resistência — para atender às exigências de uma aplicação de engenharia específica.

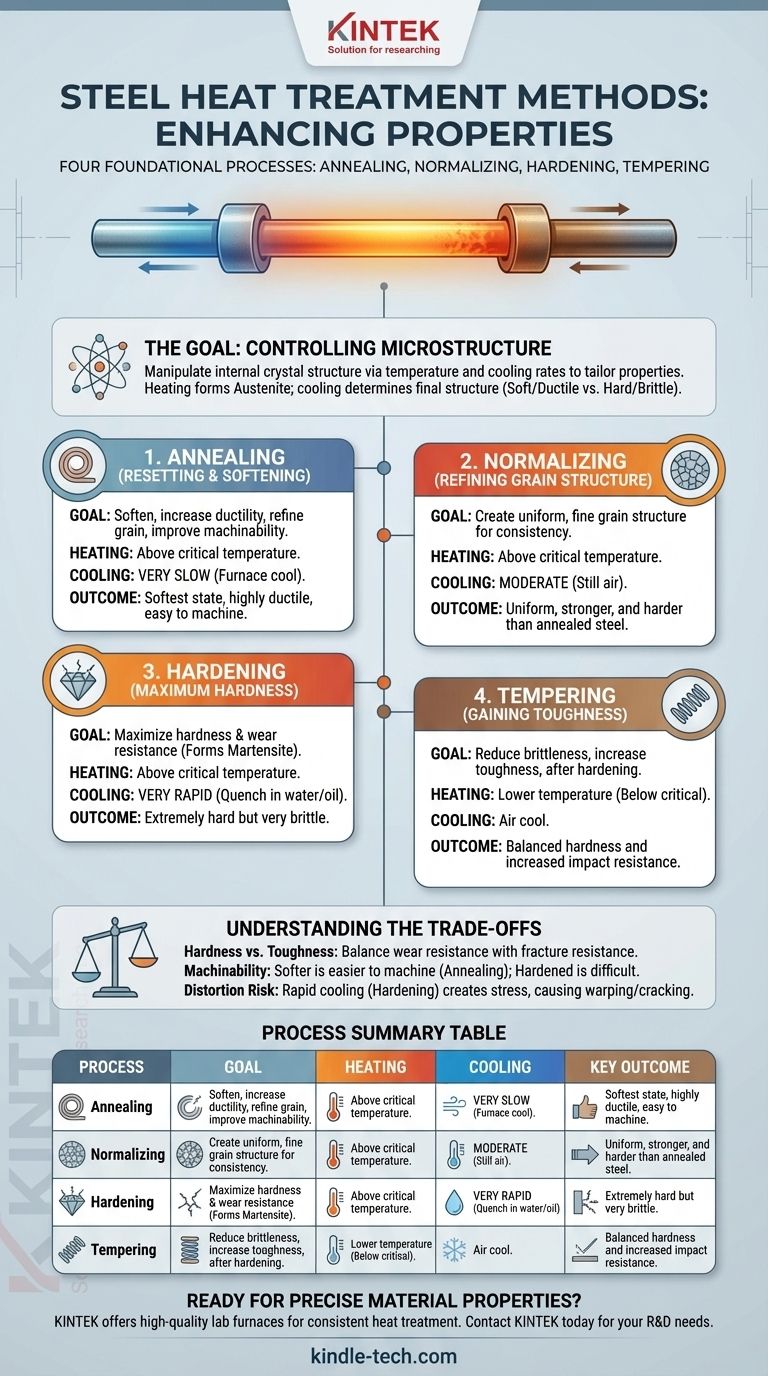

O Objetivo do Tratamento Térmico: Controlar a Microestrutura

Para entender o tratamento térmico, você deve primeiro entender que o aço não é um material estático. Suas propriedades são um resultado direto de sua estrutura cristalina interna, conhecida como sua microestrutura, que pode ser alterada com calor.

Por Que as Propriedades do Aço Podem Ser Alteradas

O aço é uma liga de ferro e carbono. Aquecer o aço acima de uma temperatura crítica reorganiza seus átomos em uma estrutura chamada austenita, que pode dissolver carbono.

As propriedades finais do aço são determinadas pelo que acontece com essa estrutura austenítica à medida que ela esfria.

O Papel da Temperatura e da Taxa de Resfriamento

A taxa de resfriamento é a variável mais crítica no tratamento térmico. Uma taxa de resfriamento lenta permite que os átomos se reorganizem em estruturas macias e dúcteis, enquanto uma taxa de resfriamento muito rápida os aprisiona em uma estrutura dura e quebradiça.

Os Quatro Processos Fundamentais de Tratamento Térmico

Estes quatro processos representam um espectro de resultados, desde o estado mais macio e trabalhável até o mais duro e resistente ao desgaste.

1. Recozimento (Annealing): Reinicializando e Amaciando o Aço

O recozimento é um processo usado para tornar o aço o mais macio, dúctil e fácil de usinar possível. Ele refina a estrutura de grão, alivia tensões internas e melhora a condutividade elétrica.

O processo envolve aquecer o aço acima de sua temperatura crítica e, em seguida, resfriá-lo o mais lentamente possível, muitas vezes deixando-o dentro do forno desligado para esfriar ao longo de muitas horas.

2. Normalização (Normalizing): Refinando a Estrutura de Grão

A normalização é frequentemente usada para produzir uma microestrutura uniforme e de grão fino que fornece um ponto de partida previsível para um endurecimento posterior. O resultado é um aço mais forte e mais duro do que o aço recozido.

Assim como no recozimento, envolve aquecer acima da temperatura crítica. No entanto, o resfriamento é feito em ar parado, o que é mais rápido do que o resfriamento em forno, mas muito mais lento do que um resfriamento rápido (quench).

3. Têmpera (Hardening/Quenching): Alcançando a Dureza Máxima

O objetivo da têmpera é tornar o aço extremamente duro e resistente ao desgaste. Isso é alcançado pela formação de uma microestrutura muito dura e quebradiça chamada martensita.

Isso requer aquecer o aço até sua faixa austenítica e, em seguida, resfriá-lo muito rapidamente mergulhando-o em um meio de resfriamento rápido como água, óleo ou salmoura. O aço resultante é excepcionalmente duro, mas também muito quebradiço.

4. Revenimento (Tempering): Ganhando Tenacidade ao Sacrificar Dureza

Uma peça temperada é frequentemente muito quebradiça para uso prático. O revenimento é um processo secundário realizado *após* a têmpera para reduzir essa fragilidade e aumentar a tenacidade.

O processo envolve reaquecer a peça temperada a uma temperatura mais baixa (bem abaixo do ponto crítico) e mantê-la por um tempo definido. Este processo troca parte da dureza extrema obtida durante a têmpera por um aumento significativo na tenacidade e resistência ao impacto.

Entendendo as Trocas (Trade-offs)

A escolha de um processo de tratamento térmico é sempre um exercício de equilibrar propriedades concorrentes. Nenhum processo é "o melhor"; ele é apenas o melhor para um objetivo específico.

O Dilema Dureza vs. Tenacidade

Esta é a troca mais fundamental. Dureza é a capacidade de resistir a arranhões e desgaste. Tenacidade é a capacidade de absorver energia e resistir à fratura.

Uma lima de aço totalmente temperada e não revenida é extremamente dura, mas se estilhaçará se cair. Uma mola de aço é revenida para ser menos dura, mas muito mais tenaz, permitindo que ela se dobre sem quebrar.

O Impacto na Usinabilidade

Um material mais macio é mais fácil de usinar, cortar e conformar. O recozimento é frequentemente realizado especificamente para tornar uma peça fácil de trabalhar antes que ela passe por um processo de endurecimento final. Tentar usinar uma peça de aço totalmente endurecida é extremamente difícil e requer ferramentas especializadas.

Risco de Distorção e Rachaduras

As mudanças extremas de temperatura envolvidas na têmpera, especificamente o resfriamento rápido, criam imensas tensões internas. Essas tensões podem fazer com que a peça se deforme, distorça ou até rache, especialmente em geometrias complexas. Esse risco deve ser gerenciado por meio de técnica adequada e controle de processo.

Escolhendo o Processo Certo para Sua Aplicação

Sua seleção final depende inteiramente da função pretendida do componente de aço.

- Se seu foco principal é máxima trabalhabilidade e usinabilidade: Escolha o recozimento para tornar o aço o mais macio e dúctil possível antes da fabricação.

- Se seu foco principal é um equilíbrio de resistência e ductilidade para uso estrutural: Escolha a normalização para criar uma estrutura de grão uniforme, refinada e confiável.

- Se seu foco principal é resistência extrema ao desgaste e dureza superficial: Use um ciclo de têmpera (resfriamento rápido) e revenimento para atingir alta dureza com a tenacidade necessária para evitar a fratura.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo resistente a choques: Use um tratamento de superfície especializado, como a cementação (case hardening), onde apenas a camada externa é endurecida.

Compreender esses processos fundamentais permite que você especifique não apenas um material, mas um material condicionado para desempenho ideal em sua função pretendida.

Tabela Resumo:

| Processo | Objetivo | Aquecimento | Resfriamento | Resultado Principal |

|---|---|---|---|---|

| Recozimento | Amaciar e aliviar tensões | Acima da temperatura crítica | Muito lento (resfriamento em forno) | Macio, dúctil, fácil de usinar |

| Normalização | Refinar a estrutura de grão | Acima da temperatura crítica | Moderado (ar parado) | Uniforme, mais forte que o recozido |

| Têmpera | Maximizar a dureza | Acima da temperatura crítica | Muito rápido (resfriamento rápido) | Extremamente duro, mas quebradiço |

| Revenimento | Aumentar a tenacidade | Abaixo da temperatura crítica | Resfriamento ao ar após a manutenção | Reduz a fragilidade, melhora a tenacidade |

Pronto para alcançar propriedades de material precisas em seu laboratório? O tratamento térmico correto requer controle preciso da temperatura. A KINTEK é especializada em fornos de laboratório e equipamentos de alta qualidade para recozimento, têmpera, revenimento e muito mais. Nossas soluções ajudam você a obter resultados consistentes e confiáveis para suas necessidades de teste de materiais e P&D.

Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento