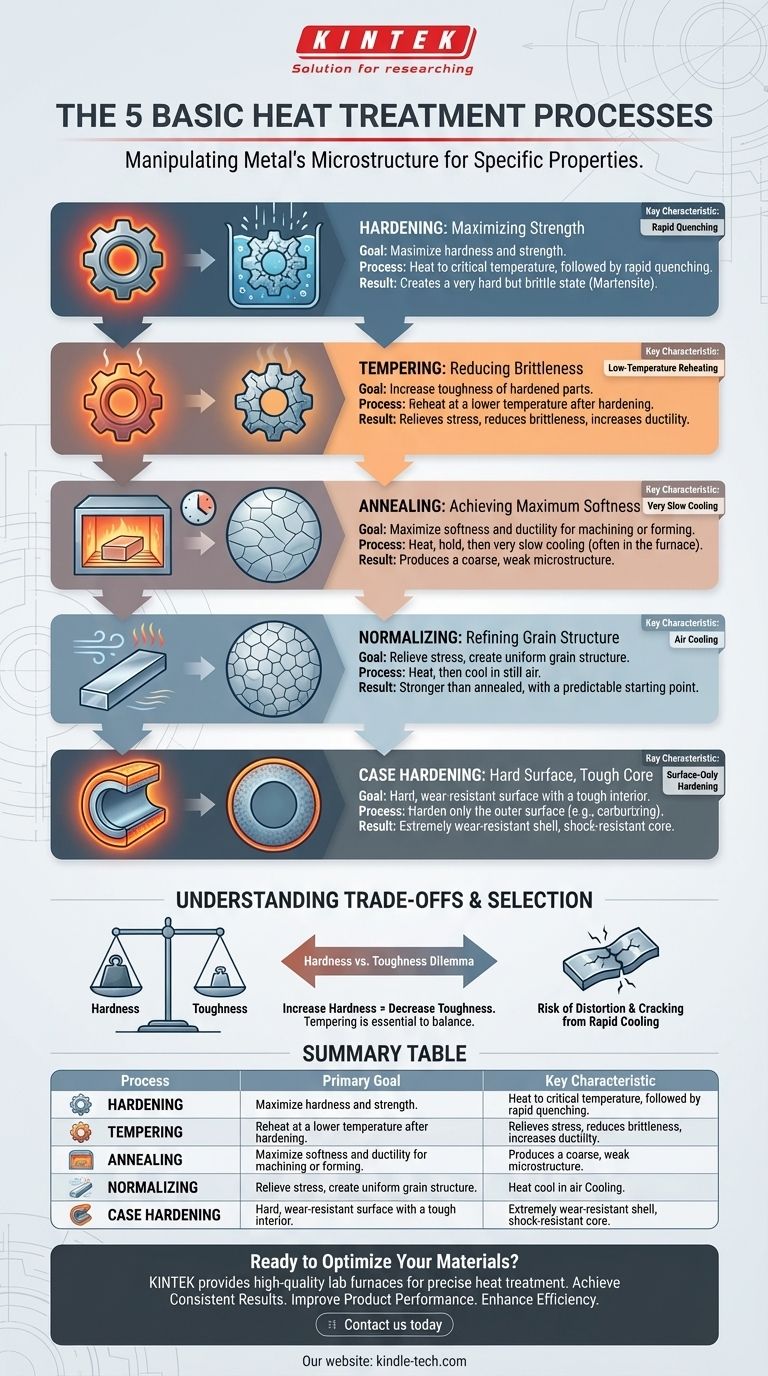

Os cinco processos básicos de tratamento térmico são Endurecimento, Revenimento, Recozimento, Normalização e Cementação. Cada processo envolve um ciclo específico de aquecimento e resfriamento projetado para manipular a estrutura interna de um metal, alcançando assim um conjunto distinto de propriedades mecânicas.

O tratamento térmico não é uma ação única, mas um conjunto de processos térmicos controlados. O princípio central é que, ao gerenciar com precisão a temperatura e as taxas de resfriamento, você pode mudar fundamentalmente a microestrutura de um metal para atingir objetivos específicos, como aumento da dureza, melhoria da tenacidade ou usinabilidade aprimorada.

O Propósito do Tratamento Térmico: Transformação Controlada

O tratamento térmico é a prática de alterar as propriedades físicas e mecânicas de um metal sem mudar sua forma. É uma etapa crítica na fabricação que permite que um único tipo de aço, por exemplo, seja usado para aplicações vastamente diferentes.

Manipulando a Microestrutura

Em nível microscópico, os metais são compostos de estruturas cristalinas ou "grãos". O tamanho, a forma e a composição desses grãos determinam propriedades como resistência, ductilidade e dureza.

Aquecer e resfriar um metal permite que esses grãos se dissolvam e se reformem de maneiras controladas. Essa capacidade de manipular a microestrutura é a base de todo tratamento térmico.

Os Cinco Processos Centrais de Tratamento Térmico

Embora existam muitas variações especializadas, quase todos os tratamentos térmicos são derivados desses cinco processos fundamentais.

Endurecimento: Maximizando a Resistência

O objetivo do endurecimento é tornar um metal, tipicamente aço, o mais duro e resistente possível.

O processo envolve aquecer o aço a uma temperatura crítica onde sua estrutura interna se transforma, seguido por um processo de resfriamento rápido conhecido como têmpera. Este resfriamento rápido aprisiona a estrutura em um estado muito duro, mas frágil, chamado martensita.

Revenimento: Reduzindo a Fragilidade

Peças endurecidas são frequentemente muito frágeis para uso prático. O revenimento é um processo secundário realizado imediatamente após o endurecimento para aumentar a tenacidade.

A peça é reaquecida a uma temperatura muito mais baixa, mantida por um tempo específico e depois resfriada. Este processo alivia tensões internas e reduz um pouco a dureza, mas aumenta significativamente a ductilidade do material e a resistência ao choque.

Recozimento: Atingindo a Máxima Suavidade

O recozimento é um processo usado para tornar um metal o mais macio e dúctil possível. Isso é frequentemente feito para tornar um material mais fácil de usinar, estampar ou conformar.

Envolve aquecer o metal, mantê-lo nessa temperatura e, em seguida, permitir que ele esfrie muito lentamente, muitas vezes deixando-o dentro do forno isolado enquanto esfria. Este resfriamento lento produz uma microestrutura grosseira e fraca.

Normalização: Refinando a Estrutura de Grãos

A normalização é usada para aliviar tensões internas causadas por processos como forjamento ou soldagem e para criar uma estrutura de grãos mais uniforme e refinada.

O processo é semelhante ao recozimento, mas o resfriamento é feito mais rapidamente, permitindo que a peça esfrie em ar parado. Isso resulta em um material que é mais forte e mais duro do que uma peça recozida, mas não tão duro quanto uma endurecida. Produz um ponto de partida previsível e consistente para fabricação posterior.

Cementação: Uma Superfície Dura em um Núcleo Resistente

A Cementação, também conhecida como endurecimento superficial, é uma categoria de processos usados para endurecer apenas a superfície externa de uma peça, deixando o núcleo interno macio e resistente.

Isso cria uma peça com uma camada externa extremamente resistente ao desgaste e um interior resistente ao choque. Métodos comuns incluem a cementação, onde o carbono é difundido na superfície do aço de baixo carbono antes do processo de endurecimento.

Compreendendo as Compensações Inerentes

A escolha de um processo de tratamento térmico requer a compreensão do equilíbrio entre propriedades concorrentes. Nenhum processo único pode maximizar todas as características desejáveis.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental no tratamento térmico. À medida que você aumenta a dureza de um material (sua resistência a arranhões e indentação), você quase sempre diminui sua tenacidade (sua capacidade de absorver energia e resistir à fratura).

O processo de endurecimento cria dureza máxima, mas também fragilidade máxima. O revenimento é a etapa essencial para sacrificar intencionalmente um pouco de dureza para recuperar a tenacidade necessária para a aplicação.

O Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente a etapa de têmpera do endurecimento, induzem tensões internas significativas.

Essa tensão pode fazer com que as peças empenem, distorçam ou até rachem se não forem gerenciadas adequadamente. A geometria da peça e a severidade da têmpera são fatores críticos.

Considerações de Custo e Tempo

Processos que exigem resfriamento muito lento, como o recozimento, ocupam tempo de forno e podem ser caros.

Configurações complexas de têmpera e a etapa secundária de revenimento também aumentam o custo e a complexidade geral da produção de uma peça acabada. A escolha do processo deve ser justificada pelos requisitos de desempenho do componente.

Selecionando o Processo Certo para o Seu Objetivo

Sua escolha depende inteiramente das propriedades finais que seu componente exige.

- Se seu foco principal é a máxima resistência ao desgaste e à força: Comece com o Endurecimento, seguido imediatamente pelo Revenimento para atingir a tenacidade desejada.

- Se seu foco principal é tornar uma peça mais fácil de usinar ou conformar: Escolha o Recozimento para o estado mais macio possível.

- Se seu foco principal é aliviar o estresse e garantir a uniformidade do material: A Normalização é a escolha mais eficaz e eficiente.

- Se seu foco principal é uma superfície durável com um núcleo resistente ao choque: Você precisa de um processo de Cementação para criar essa propriedade dupla.

Em última análise, selecionar o tratamento térmico correto é sobre combinar o processo com o problema de engenharia que você precisa resolver.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Endurecimento | Maximizar Resistência e Dureza | Têmpera Rápida |

| Revenimento | Reduzir Fragilidade, Aumentar Tenacidade | Reaquecimento a Baixa Temperatura |

| Recozimento | Maximizar Maciez e Ductilidade | Resfriamento Muito Lento |

| Normalização | Aliviar Estresse, Refinar Estrutura de Grãos | Resfriamento ao Ar |

| Cementação | Superfície Dura, Núcleo Resistente | Endurecimento Apenas da Superfície |

Pronto para Otimizar Seus Materiais com Tratamento Térmico de Precisão?

O processo de tratamento térmico correto é crítico para alcançar as propriedades mecânicas exatas que seus componentes precisam. A KINTEK é especializada no fornecimento de fornos de laboratório e equipamentos de alta qualidade necessários para endurecimento, revenimento, recozimento precisos e muito mais.

Ajudamos laboratórios e fabricantes como você a:

- Alcançar Resultados Consistentes com controle de temperatura confiável e preciso.

- Melhorar o Desempenho do Produto selecionando e aplicando o ciclo de tratamento térmico ideal.

- Aumentar a Eficiência com equipamentos duráveis projetados para suas aplicações específicas.

Entre em contato conosco hoje usando o formulário abaixo para discutir as necessidades do seu laboratório. Nossos especialistas o ajudarão a selecionar o equipamento perfeito para dominar os cinco processos básicos e avançar seus projetos de ciência dos materiais.

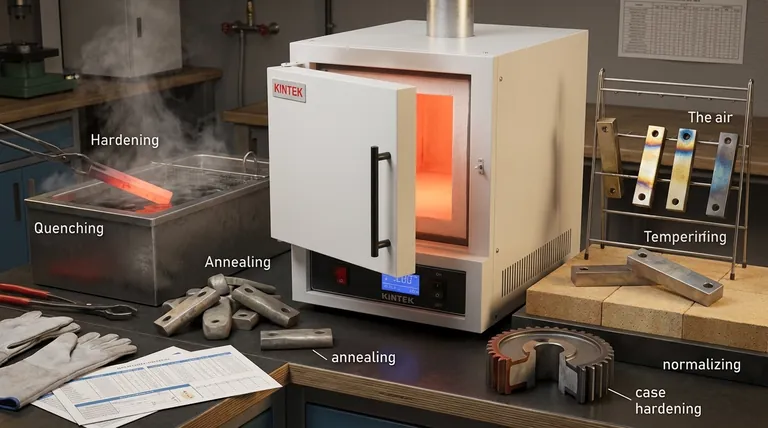

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são os métodos para determinar o teor de cinzas? Escolha a Técnica Certa para Análise Mineral Precisa

- Qual é o propósito da calcinação? Transformar e Purificar Materiais para Uso Industrial

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- O que é perda por fusão? O Guia Definitivo para Reduzir a Perda de Metal em Processamento de Alta Temperatura

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes