As falhas da zircônia raramente são uma surpresa. Embora o material em si seja excepcionalmente forte, as falhas clínicas quase sempre apontam para problemas relacionados ao processo, e não para uma falha inerente ao material. Os dois modos de falha mais comuns são fratura (do núcleo ou da cerâmica de revestimento) e descolamento, ambos amplamente evitáveis.

A principal conclusão é que a zircônia não falha; os processos falham. Entender e controlar as etapas chave — desde a sinterização e design laboratorial até a preparação clínica e cimentação — é o caminho definitivo para eliminar a grande maioria das falhas de restaurações de zircônia.

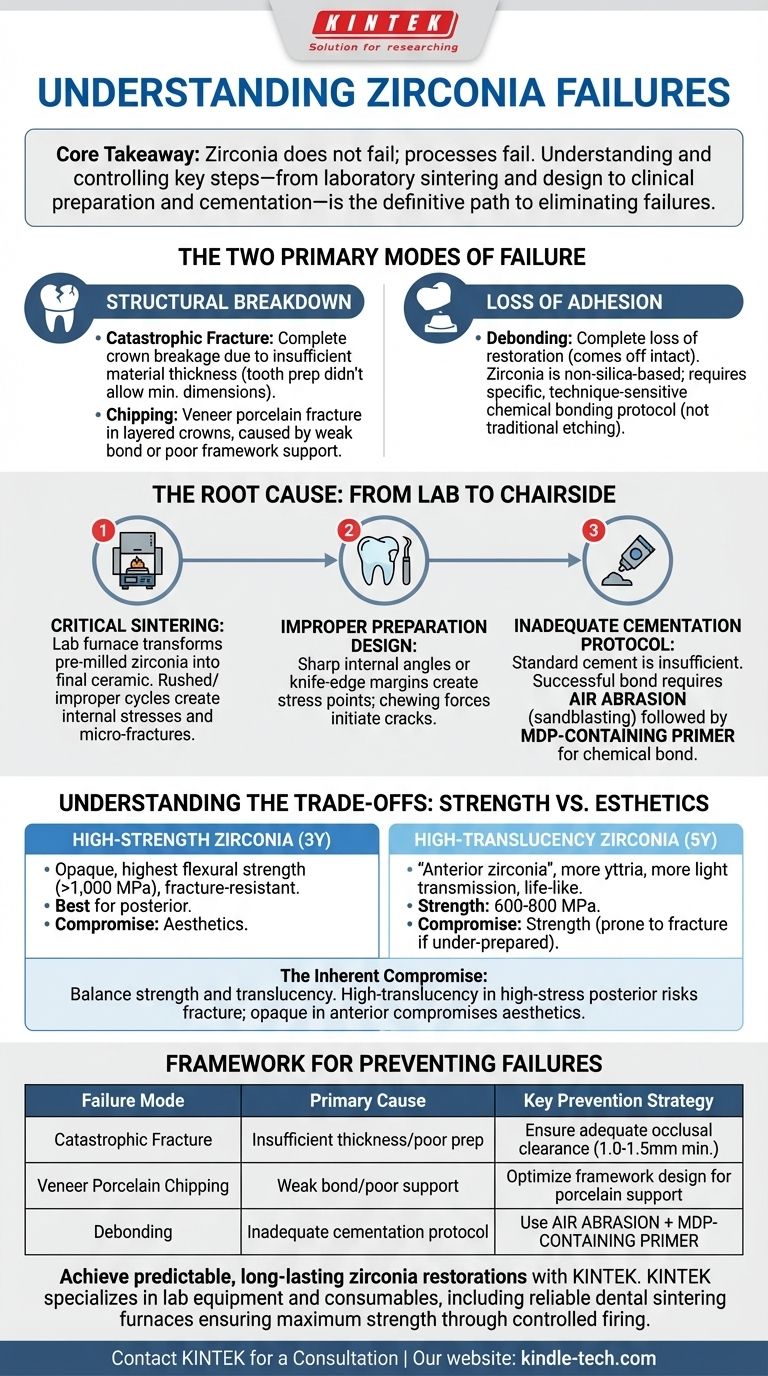

Os Dois Modos Primários de Falha

Para prevenir falhas, devemos primeiro defini-las claramente. Elas se enquadram em duas categorias distintas: quebra estrutural e perda de adesão.

Fratura Catastrófica

Esta é a quebra completa da coroa em si. Embora a zircônia tenha uma resistência à flexão muito alta, ela não é invencível. Essas fraturas são quase sempre resultado de espessura insuficiente do material, o que significa que a preparação do dente não permitiu as dimensões mínimas exigidas pelo fabricante.

Lascas (Fratura da Porcelana de Revestimento)

Esta falha é específica para coroas de zircônia em camadas, onde uma porcelana estética é cozida sobre um núcleo de zircônia. O lascamento ocorre na camada de porcelana mais fraca, não na estrutura de suporte de zircônia forte. Isso é frequentemente causado por uma ligação fraca entre as camadas ou um design de estrutura que não suporta adequadamente a porcelana.

Descolamento (Perda de Retenção)

Esta é uma perda completa da restauração, que se solta do dente intacta. A zircônia é uma cerâmica à base de não-sílica, o que significa que não pode ser jateada com ácido fluorídrico como a porcelana tradicional. Isso torna a obtenção de uma forte ligação química mais sensível à técnica e é um ponto frequente de erro clínico.

A Causa Raiz: Do Laboratório à Cadeira

A falha é uma cadeia de eventos. A causa raiz é frequentemente encontrada muito antes de a coroa ser colocada na boca do paciente.

O Papel Crítico da Sinterização

A sinterização é o processo de aquecimento baseado em forno que transforma a zircônia pré-moída e calcária em seu estado cerâmico final e denso. Esta é a etapa laboratorial mais crítica. Ciclos de sinterização apressados ou fornos calibrados incorretamente podem criar tensões internas e microfraturas, enfraquecendo significativamente a restauração final e tornando-a propensa a falhas sob função normal.

Design de Preparação Impróprio

A força da zircônia é alavancada através de um design adequado. Ângulos internos agudos ou margens em faca na preparação do dente criam pontos de concentração de estresse. Com o tempo, as forças mastigatórias se concentrarão nesses pontos, potencialmente iniciando uma trinca que leva a uma fratura catastrófica.

Protocolo de Cimentação Inadequado

Simplesmente usar um cimento padrão não é suficiente para a zircônia, especialmente em casos com retenção mecânica limitada. Uma ligação bem-sucedida e de longo prazo depende de um protocolo rigoroso: jateamento com ar da superfície interna (sandblasting) seguido pela aplicação de um primer contendo MDP (10-Metacriloxidecil dihidrogenofosfato), um monômero que se liga quimicamente aos óxidos de zircônia.

Entendendo os Compromissos: Força vs. Estética

Nem toda zircônia é igual. A escolha do material tem um impacto direto em seus potenciais modos de falha e caso de uso ideal.

Zircônia de Alta Resistência (3Y)

Esta é a versão original e mais opaca da zircônia. Oferece a maior resistência à flexão (acima de 1.000 MPa) e é excepcionalmente resistente à fratura. Sua opacidade, no entanto, limita seu uso em áreas altamente estéticas. É o padrão ouro para coroas e pontes posteriores.

Zircônia de Alta Translucidez (5Y)

Frequentemente comercializado como "zircônia anterior", este material contém mais ítria, que arranja os cristais para permitir a passagem de mais luz, criando uma aparência mais realista. Essa estética aprimorada vem ao custo da resistência, que geralmente fica na faixa de 600-800 MPa. É mais propenso a fraturas se sub-preparado.

O Compromisso Inerente

Você deve aceitar o compromisso entre resistência e translucidez. Usar um material de alta translucidez em uma situação posterior de alto estresse sem atenção meticulosa à espessura da preparação é convidar a uma fratura. Inversamente, usar um material opaco e de alta resistência para um dente anterior compromete o resultado estético.

Uma Estrutura para Prevenir Falhas de Zircônia

O sucesso com a zircônia é uma função da comunicação clara com seu laboratório e protocolos clínicos precisos.

- Se o seu foco principal é durabilidade máxima (coroas posteriores): Use uma zircônia de alta resistência (3Y) e garanta que sua preparação forneça pelo menos 1,0-1,5 mm de espaço oclusal.

- Se o seu foco principal é estética ideal (coroas anteriores): Uma zircônia de alta translucidez (5Y) é apropriada, mas você deve garantir um protocolo de adesão adesiva robusto para suportar o material.

- Se você está enfrentando problemas de descolamento: Implemente imediatamente um protocolo de jateamento com ar seguido por um primer contendo MDP em toda restauração de zircônia.

- Se você está preocupado com a qualidade do laboratório: Tenha uma conversa direta com seu laboratório sobre seus protocolos de sinterização. Evite laboratórios que priorizam prazos de entrega de um dia em detrimento dos ciclos de queima comprovados e recomendados pelo fabricante.

Dominar a zircônia não é temer sua falha, mas sim controlar os processos que garantem seu sucesso.

Tabela de Resumo:

| Modo de Falha | Causa Primária | Estratégia Chave de Prevenção |

|---|---|---|

| Fratura Catastrófica | Espessura insuficiente do material / design de preparação ruim | Garantir espaço oclusal adequado (1,0-1,5 mm mín.) |

| Lascas na Porcelana de Revestimento | Ligação fraca entre o núcleo de zircônia e a cerâmica de revestimento | Otimizar o design da estrutura para suporte da porcelana |

| Descolamento (Perda de Retenção) | Protocolo de cimentação inadequado para cerâmica à base de não-sílica | Usar jateamento com ar + primer contendo MDP para ligação química |

Alcance restaurações de zircônia previsíveis e duradouras com a KINTEK.

O desempenho da zircônia depende da precisão do laboratório à cadeira. A KINTEK é especializada em equipamentos de laboratório e consumíveis que formam a base do sucesso. Nossos fornos de sinterização dentária confiáveis garantem que sua zircônia atinja sua força máxima através de ciclos de queima controlados e precisos, mitigando o risco de falhas internas que levam à falha.

Faça uma parceria conosco para equipar seu laboratório para a excelência. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu fluxo de trabalho e resultados de restauração.

Entre em Contato com a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna