Em resumo, o processo de pirólise é governado por duas categorias principais de fatores: as condições do processo que você controla (como temperatura e taxa de aquecimento) e as características inerentes da matéria-prima (o material sendo processado). Esses fatores trabalham juntos para determinar o rendimento final e a composição dos três produtos primários: bio-carvão sólido, bio-óleo líquido e gás de pirólise.

O conceito mais crítico a ser compreendido é que a pirólise não é um processo único e fixo. É uma plataforma ajustável onde o ajuste de fatores específicos – principalmente temperatura e taxa de aquecimento – permite que você desloque deliberadamente a produção para favorecer a produção de carvão sólido, óleo líquido ou gás.

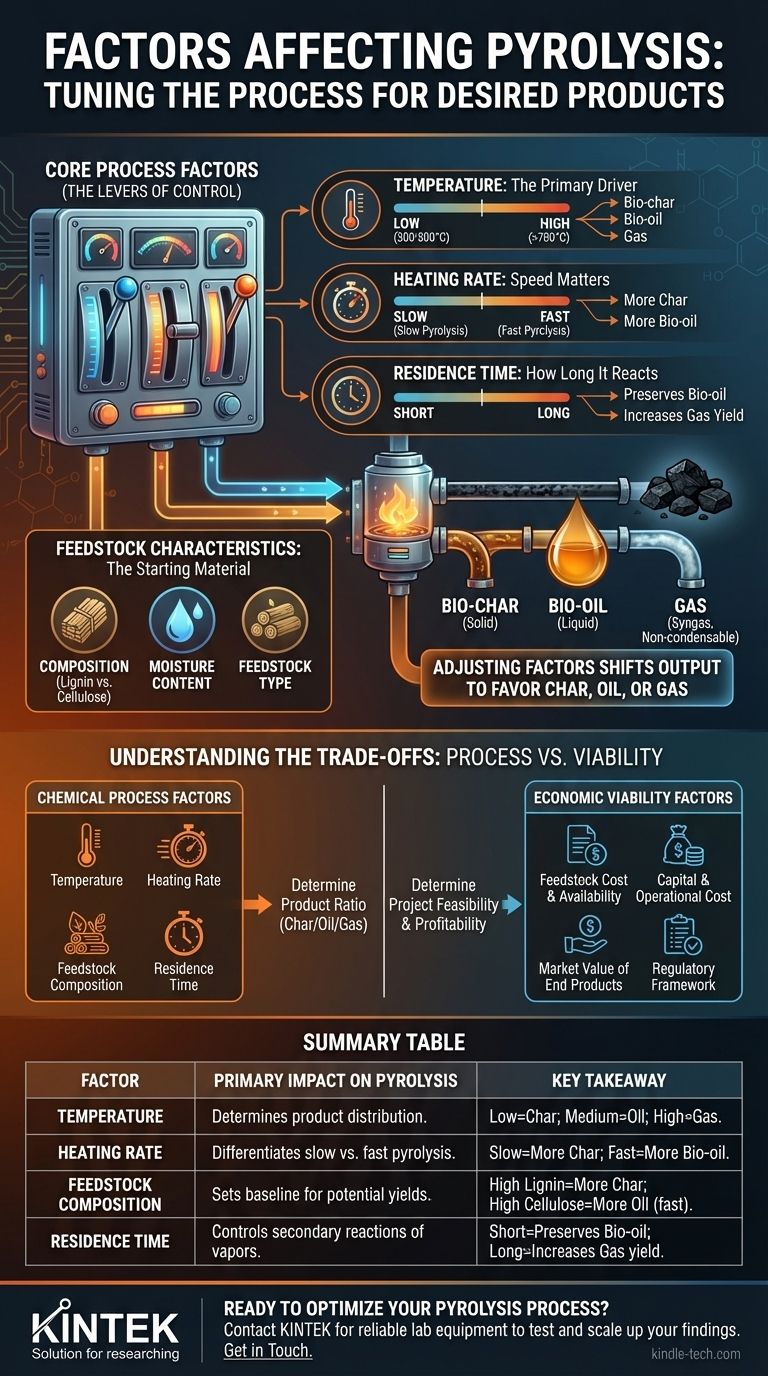

Fatores Essenciais do Processo: As Alavancas de Controle

Compreender a pirólise é compreender as variáveis que você pode manipular. Cada um desses fatores atua como uma alavanca, permitindo que você ajuste a reação para alcançar um resultado específico.

Temperatura: O Principal Impulsionador

A temperatura é o fator mais influente na pirólise. Ela dita diretamente a extensão e a velocidade da decomposição térmica.

Diferentes faixas de temperatura favorecem diferentes produtos. Como regra geral, temperaturas mais baixas (cerca de 300-500°C) favorecem a produção de bio-carvão sólido. À medida que as temperaturas aumentam (500-700°C), o processo favorece a produção de bio-óleo líquido. Em temperaturas muito altas (>700°C), a craqueamento térmico torna-se dominante, quebrando moléculas maiores em gases não condensáveis (gás de síntese).

Taxa de Aquecimento: A Velocidade Importa

A taxa de aquecimento é a rapidez com que a matéria-prima atinge a temperatura alvo da pirólise. Este fator é o principal diferenciador entre a pirólise "lenta" e a "rápida".

Uma taxa de aquecimento lenta (pirólise lenta) permite mais tempo para reações de formação de carvão, maximizando o rendimento do produto sólido. Por outro lado, uma taxa de aquecimento muito rápida (pirólise rápida) decompõe rapidamente o material, minimizando a formação de carvão e maximizando o rendimento de vapores que são então condensados em bio-óleo líquido.

Composição da Matéria-Prima: O Material de Partida

A composição química e as propriedades físicas do material de entrada, ou matéria-prima, estabelecem a base para todo o processo. As características-chave incluem o teor de umidade e a composição de celulose, hemicelulose e lignina.

Materiais com alto teor de umidade exigem mais energia para aquecer, afetando a eficiência do processo. Materiais ricos em lignina (como madeira) tendem a produzir mais bio-carvão, enquanto aqueles ricos em celulose frequentemente rendem mais bio-óleo sob as condições certas.

Tempo de Residência: Quanto Tempo Reage

O tempo de residência refere-se à duração em que o material (ou seu vapor) é mantido na temperatura de reação.

Um tempo de residência mais curto para os vapores é crucial para a pirólise rápida, a fim de evitar reações secundárias, onde os componentes valiosos do bio-óleo podem "craquear" em gases de menor valor. Tempos de residência mais longos, especialmente em altas temperaturas, aumentarão consistentemente o rendimento de gás.

Compreendendo as Compensações: Processo vs. Viabilidade

É fundamental distinguir entre os fatores que afetam o processo químico em si e aqueles que afetam a viabilidade econômica de um projeto de pirólise. Embora interligados, eles não são os mesmos.

Fatores do Processo Químico

Estas são as variáveis discutidas acima: temperatura, taxa de aquecimento, composição da matéria-prima e tempo de residência. Elas impactam diretamente a química e determinam a proporção de carvão, óleo e gás que você produz. A má gestão desses fatores resultará em um processo ineficiente e rendimentos de produtos indesejáveis.

Fatores de Viabilidade Econômica

Esses fatores determinam se uma operação de pirólise faz sentido financeiro. Um processo quimicamente perfeito ainda pode falhar se a economia for desfavorável.

Os principais fatores econômicos incluem o custo e a disponibilidade da matéria-prima, o custo de capital e operacional da tecnologia de pirólise e o valor de mercado dos produtos finais (bio-carvão, bio-óleo, gás de síntese). Além disso, o quadro regulatório local e a disponibilidade de incentivos ou financiamento governamentais podem determinar o sucesso ou o fracasso da viabilidade de um projeto.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve ser ditada pelo seu produto final desejado. Ajustando os fatores centrais do processo, você pode direcionar o resultado para atender a um objetivo específico.

- Se seu foco principal é maximizar o bio-carvão: Empregue pirólise lenta com temperaturas mais baixas (por exemplo, 400°C) e taxas de aquecimento lentas para dar tempo à estrutura de carbono sólida para se formar.

- Se seu foco principal é maximizar o bio-óleo: Use pirólise rápida com temperaturas moderadas (por exemplo, 500°C), taxas de aquecimento extremamente altas e um tempo de residência de vapor curto para capturar os líquidos antes que se decomponham.

- Se seu foco principal é maximizar a produção de gás: Utilize temperaturas muito altas (>700°C) para garantir o craqueamento térmico abrangente de todos os componentes em gases não condensáveis.

Em última análise, dominar a pirólise significa entender que você não está apenas aplicando calor; você está conduzindo uma transformação controlada onde cada fator é uma escolha.

Tabela Resumo:

| Fator | Impacto Primário na Pirólise | Principal Conclusão |

|---|---|---|

| Temperatura | Determina a distribuição do produto. | Baixa (300-500°C) = Carvão; Média (500-700°C) = Óleo; Alta (>700°C) = Gás. |

| Taxa de Aquecimento | Diferencia pirólise lenta vs. rápida. | Lenta = Mais Carvão; Rápida = Mais Bio-óleo. |

| Composição da Matéria-Prima | Define a linha de base para os rendimentos potenciais. | Alta Lignina = Mais Carvão; Alta Celulose = Mais Óleo (com pirólise rápida). |

| Tempo de Residência | Controla reações secundárias de vapores. | Tempo Curto = Preserva Bio-óleo; Tempo Longo = Aumenta o rendimento de Gás. |

Pronto para Otimizar Seu Processo de Pirólise?

O equipamento de laboratório certo é essencial para pesquisar e aperfeiçoar os fatores que controlam a pirólise. A KINTEK é especializada em reatores de laboratório, fornos e sistemas analíticos de alta qualidade, projetados para controle preciso de temperatura, taxa de aquecimento e tempo de residência.

Nós fornecemos as ferramentas confiáveis que você precisa para:

- Testar com precisão diferentes matérias-primas e condições de processo.

- Ampliar suas descobertas do laboratório para a planta piloto.

- Alcançar rendimentos consistentes e de alta qualidade de bio-carvão, bio-óleo ou gás de síntese.

Entre em contato com nossos especialistas hoje para discutir como nosso equipamento pode ajudá-lo a dominar sua pesquisa e desenvolvimento de pirólise.

Entre em Contato para uma Consulta

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo