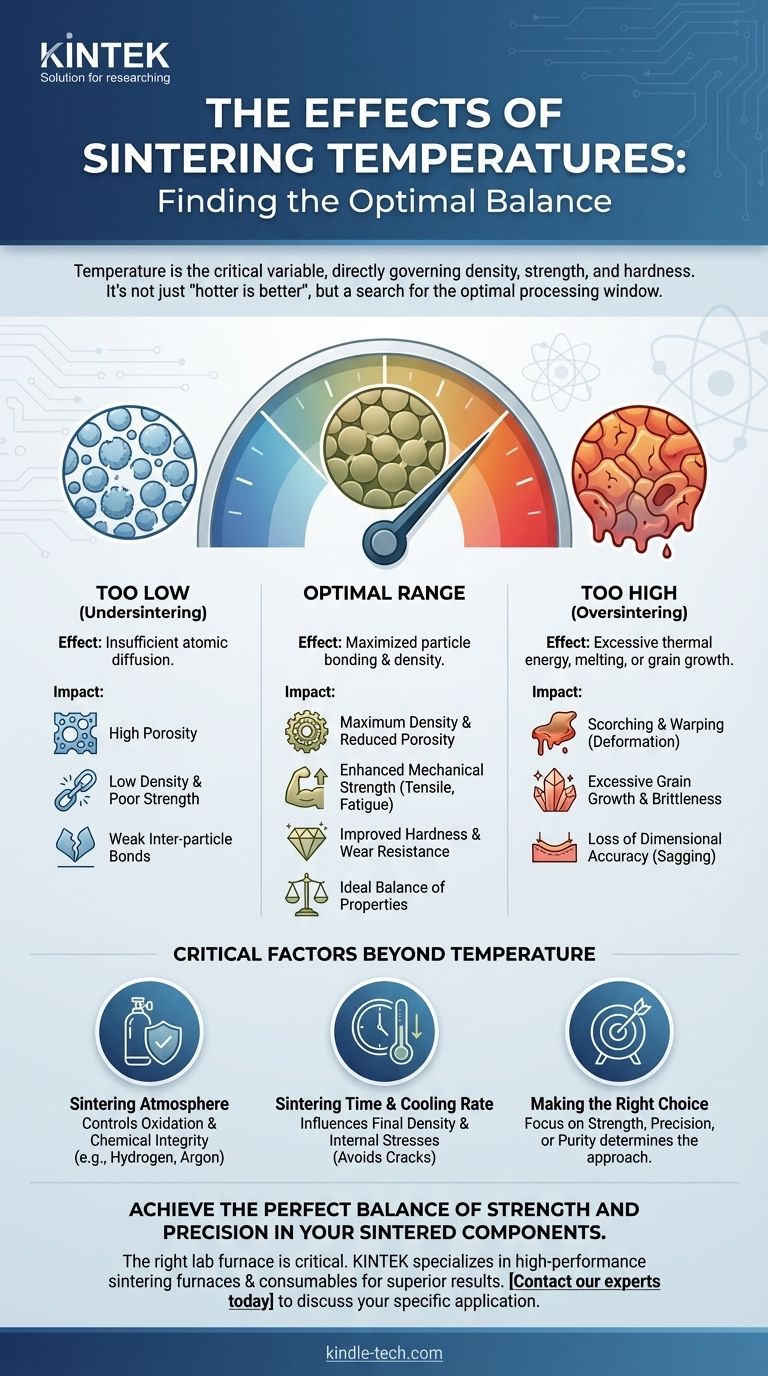

A variável mais crítica no processo de sinterização é a temperatura. Ela governa diretamente a densidade, a resistência e a dureza finais de um componente ao controlar a eficácia com que as partículas individuais se ligam. Embora temperaturas mais altas geralmente levem a propriedades mecânicas aprimoradas, exceder a faixa ideal de um material pode causar defeitos como queima e empenamento, degradando, em última análise, o desempenho da peça.

A sinterização é fundamentalmente um ato de equilíbrio. O objetivo é encontrar a temperatura precisa que maximize a ligação das partículas e a densidade sem introduzir distorção térmica ou outros defeitos induzidos pelo calor. Não é um caso simples de "quanto mais quente, melhor", mas sim uma busca pela janela de processamento ideal.

O Objetivo Fundamental: Do Pó ao Sólido

A sinterização é o processo de compactação e formação de uma massa sólida de material por calor, sem derretê-lo até o ponto de liquefação. A temperatura é o motor que impulsiona essa transformação.

Como Ocorre a Ligação Atômica

No nível microscópico, a sinterização envolve a fusão de partículas de um pó em seus pontos de contato. Esse processo reduz o espaço vazio, ou porosidade, entre elas.

A Temperatura como Força Motriz

O calor fornece a energia térmica necessária para que os átomos migrem, ou difundam, através das fronteiras das partículas. À medida que a temperatura aumenta, esse movimento atômico acelera dramaticamente, levando a uma ligação mais rápida e completa.

Como a Temperatura Governa as Propriedades Finais

Ajustar a temperatura de sinterização é o principal método para controlar as características finais da peça fabricada.

Aumento da Densidade e Redução da Porosidade

O efeito mais direto de uma temperatura de sinterização mais alta é um aumento na densidade da peça. À medida que os átomos se difundem mais rapidamente, os vazios entre as partículas encolhem e se fecham, resultando em uma estrutura final mais sólida e menos porosa.

Melhora da Resistência Mecânica

Uma peça mais densa com ligações interpartículas mais fortes é mecanicamente superior. Temperaturas mais altas geralmente produzem melhorias significativas na resistência à tração, na resistência à fadiga por flexão e na energia de impacto, pois há menos poros para atuarem como potenciais pontos de falha.

Melhora da Dureza

A dureza está diretamente relacionada à densidade. Ao eliminar a porosidade, o material se torna mais resistente à indentação superficial e à abrasão, levando a um valor de dureza mais alto.

Entendendo as Compensações e os Riscos

Escolher a temperatura correta é navegar na linha tênue entre as propriedades ideais e a falha do processo. Tanto ficar abaixo quanto exceder a temperatura ideal têm consequências significativas.

O Risco de Sinterização Excessiva (Muito Quente)

Exceder a temperatura ideal pode levar a vários defeitos. A peça pode começar a derreter, perdendo sua forma, ou sofrer crescimento excessivo de grãos, o que pode paradoxalmente tornar o material mais quebradiço. Isso também pode levar à queima (scorching), um defeito que degrada as propriedades da peça.

O Problema da Sinterização Insuficiente (Muito Fria)

Se a temperatura for muito baixa, a difusão atômica é insuficiente. As partículas não se ligarão de forma eficaz, deixando a peça final com alta porosidade, baixa densidade e má resistência mecânica.

Deformação Física: Empenamento e Deflexão

Em temperaturas elevadas, o material amolece antes de ser totalmente densificado. Durante esta fase, ele fica vulnerável às forças da gravidade e do atrito, o que pode fazer com que a peça empene, deflecta ou perca sua precisão dimensional pretendida de outras formas.

Fatores Críticos Além da Temperatura

Embora a temperatura seja primordial, ela não atua isoladamente. Um processo de sinterização bem-sucedido requer o controle de outras variáveis-chave que trabalham em conjunto com o calor.

A Atmosfera de Sinterização

A atmosfera dentro do forno tem um impacto profundo. Uma atmosfera redutora (como hidrogênio) ou uma atmosfera inerte (como argônio) é frequentemente usada para evitar a oxidação do material em altas temperaturas, o que é crucial para manter sua integridade química e propriedades.

Tempo de Sinterização e Taxa de Resfriamento

A duração em que a peça é mantida na temperatura máxima também influencia a densidade final. Um tempo mais longo pode, às vezes, compensar uma temperatura ligeiramente mais baixa. Além disso, a taxa de resfriamento é crítica, pois resfriar muito rapidamente pode introduzir tensões internas e rachaduras.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a temperatura de sinterização correta depende inteiramente do objetivo principal do seu componente.

- Se o seu foco principal for resistência e densidade máximas: Procure uma temperatura na faixa superior recomendada para o seu material, mas implemente um monitoramento cuidadoso para evitar deformação física ou queima.

- Se o seu foco principal for preservar dimensões precisas: Use uma temperatura mais moderada, potencialmente combinada com um tempo de permanência mais longo, para minimizar os riscos de empenamento e deflexão.

- Se o seu foco principal for pureza do material e prevenção da oxidação: Sua escolha de temperatura deve ser combinada com a atmosfera protetora correta (por exemplo, vácuo, argônio, nitrogênio) para proteger a peça.

Em última análise, dominar o processo de sinterização é um exercício de controle térmico preciso para alcançar o equilíbrio ideal entre densidade e integridade.

Tabela Resumo:

| Efeito da Temperatura | Impacto na Peça Final |

|---|---|

| Muito Baixa (Sinterização Insuficiente) | Alta porosidade, baixa densidade, baixa resistência mecânica |

| Faixa Ideal | Densidade máxima, alta resistência, dureza aprimorada, fortes ligações entre partículas |

| Muito Alta (Sinterização Excessiva) | Queima, empenamento, deflexão, crescimento excessivo de grãos, potencial fragilidade |

Alcance o equilíbrio perfeito entre resistência e precisão em seus componentes sinterizados. O forno de laboratório certo é fundamental para um controle térmico preciso. A KINTEK é especializada em fornos de sinterização de alto desempenho e consumíveis para laboratórios, ajudando você a otimizar a temperatura, a atmosfera e as taxas de resfriamento para resultados superiores. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução de sinterização ideal para suas necessidades.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o material refratário em um forno mufla? Descubra o Sistema Cerâmico de Alta Temperatura

- Um forno mufla é a vácuo? Escolhendo a Solução de Alta Temperatura Certa para o Seu Laboratório

- Como funciona o processo de calcinação? Domine a Decomposição Térmica para Purificação de Materiais

- O que acontece após a calcinação? Um Guia para Transformação de Materiais e Próximos Passos

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação