Em essência, o recozimento é um processo de tratamento térmico controlado que altera fundamentalmente a estrutura interna de um material para torná-lo mais útil. Os principais efeitos são o alívio das tensões internas, um aumento da ductilidade (a capacidade de se deformar sem fraturar) e um amolecimento geral do material, o que frequentemente melhora sua usinabilidade.

O recozimento deve ser entendido não como um efeito único, mas como um "reposicionamento" estratégico para a microestrutura de um metal. Ele sacrifica a dureza para ganhar ductilidade e aliviar a tensão interna, tornando um material mais trabalhável e estável para operações de fabricação subsequentes.

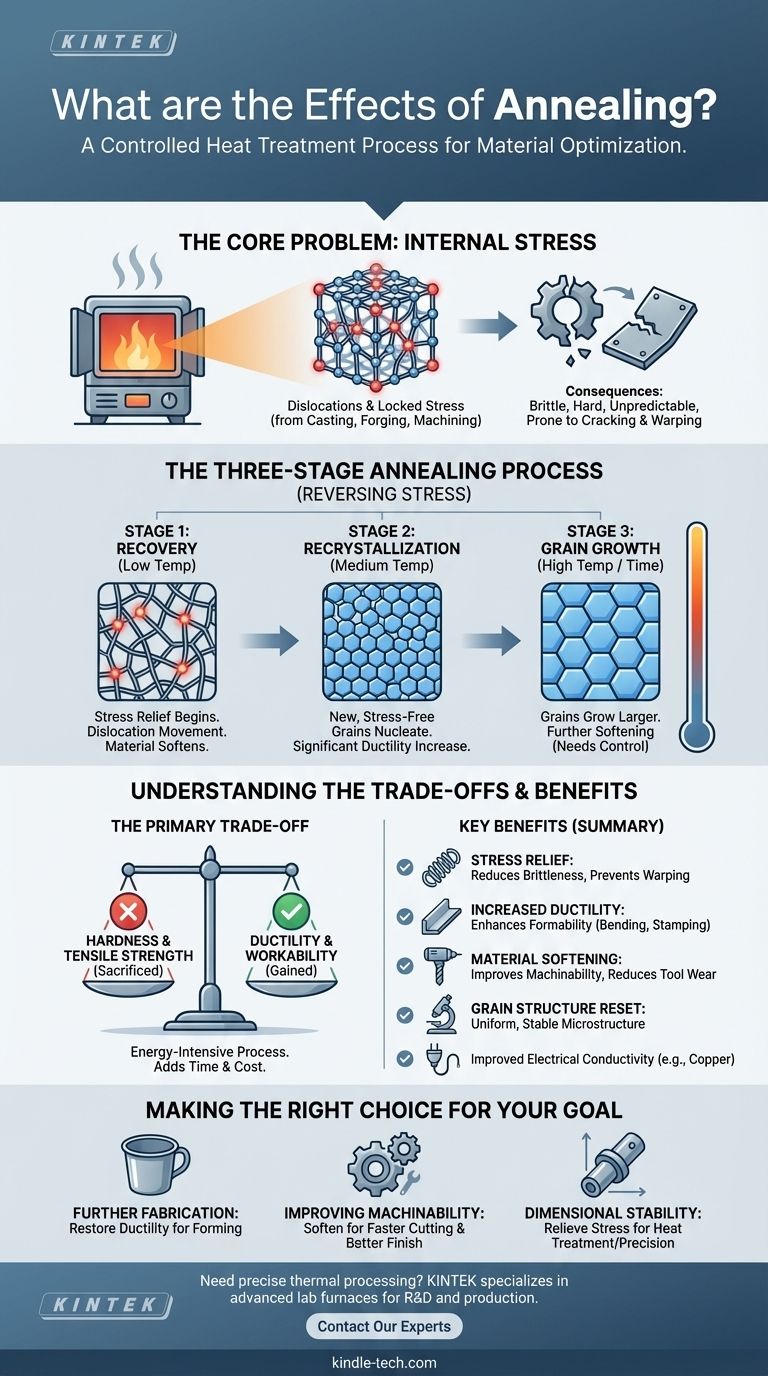

O Problema Central que o Recozimento Resolve: Tensão Interna

Os materiais, especialmente os metais, acumulam tensões internas e defeitos estruturais durante a fabricação. O recozimento é o principal método para reverter essas alterações indesejáveis.

Por Que os Materiais Acumulam Tensão

Processos como fundição, forjamento, laminação a frio ou até mesmo usinagem agressiva introduzem enormes quantidades de energia no material. Essa energia deforma a estrutura cristalina do metal, criando uma alta densidade de defeitos chamados discordâncias e aprisionando tensão interna.

A Consequência da Tensão Interna

Um material altamente tensionado é quebradiço, mais duro e menos previsível. Ele é mais propenso a rachar quando trabalhado, resiste às ferramentas de corte durante a usinagem e pode empenar ou distorcer inesperadamente durante etapas posteriores do processamento, especialmente se for submetido a mais calor.

Como o Recozimento Funciona: Um Processo de Três Estágios

O recozimento reverte sistematicamente os efeitos da tensão aquecendo o material a uma temperatura específica, mantendo-o lá e, em seguida, resfriando-o lentamente. Este processo ocorre em três estágios distintos.

Estágio 1: Recuperação

Na extremidade inferior da faixa de temperatura de recozimento, o material começa a recuperar. A energia térmica adicionada permite que as tensões internas sejam aliviadas à medida que as discordâncias emaranhadas dentro da estrutura cristalina começam a se mover e se organizar em arranjos de menor energia. O material fica mais macio, mas sua estrutura de grão central permanece inalterada.

Estágio 2: Recristalização

À medida que a temperatura aumenta, o processo de recristalização começa. Novos grãos, perfeitamente formados e livres de tensões, começam a nucleação e o crescimento, consumindo gradualmente os grãos antigos e deformados criados durante a fabricação. Esta etapa é responsável pelo aumento significativo na ductilidade do material e é a parte mais crítica do processo para restaurar a trabalhabilidade.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento por muito tempo, os novos grãos livres de tensão continuarão a crescer. Isso pode amolecer ainda mais o material e ser desejável para algumas aplicações, mas deve ser cuidadosamente controlado. Grãos excessivamente grandes podem, às vezes, ser prejudiciais ao desempenho final da peça ou ao acabamento da superfície.

Compreendendo os Compromissos

Embora altamente eficaz, o recozimento não é uma solução universal e envolve compromissos específicos. Compreendê-los é fundamental para usar o processo corretamente.

O Compromisso Principal: Dureza por Ductilidade

O compromisso mais significativo é sacrificar a dureza e a resistência à tração para ganhar ductilidade. Ao aliviar a tensão e recristalizar a estrutura de grão, você está tornando o material mais macio e fácil de deformar. Este é o propósito pretendido, mas significa que o material recozido não está em seu estado mais forte.

O Custo do Processamento

O recozimento é um processo intensivo em energia que requer fornos especializados e controle preciso de temperatura. Ele adiciona tempo e custo ao fluxo de trabalho de fabricação, portanto, só deve ser especificado quando seus benefícios forem necessários para um resultado bem-sucedido.

Propriedades Elétricas Melhoradas

Em alguns metais, particularmente cobre, a remoção de defeitos internos através do recozimento também pode melhorar a condutividade elétrica. A rede cristalina uniforme e livre de tensões oferece menos resistência ao fluxo de elétrons.

Fazendo a Escolha Certa para o Seu Objetivo

Aplique o recozimento estrategicamente com base no resultado específico de que você precisa para seu componente ou material.

- Se o seu foco principal for fabricação adicional (por exemplo, trefilação profunda, dobra ou estampagem): Recoe para restaurar a ductilidade e evitar que o material rache durante as operações de conformação.

- Se o seu foco principal for melhorar a usinabilidade: Recoe para amolecer o material, o que reduz o desgaste da ferramenta, melhora o acabamento da superfície e permite velocidades de corte mais rápidas.

- Se o seu foco principal for estabilidade dimensional: Recoe para aliviar as tensões internas das operações anteriores, evitando que a peça empeno ou distorça durante tratamentos térmicos subsequentes ou usinagem de precisão.

Em última análise, entender os efeitos do recozimento permite que você controle estrategicamente as propriedades de um material para atender às demandas de seu projeto e processo de fabricação.

Tabela de Resumo:

| Efeito do Recozimento | Benefício Principal |

|---|---|

| Alívio de Tensão | Reduz a fragilidade e evita empenamento |

| Aumento da Ductilidade | Melhora a conformabilidade para dobra e estampagem |

| Amolecimento do Material | Melhora a usinabilidade e reduz o desgaste da ferramenta |

| Reposição da Estrutura de Grão | Cria uma microestrutura uniforme e estável |

Precisa de processamento térmico preciso para seus materiais? A KINTEK é especializada em fornos de laboratório avançados e equipamentos de processamento térmico. Quer você esteja trabalhando em P&D ou produção, nossas soluções garantem ciclos de recozimento precisos para propriedades ideais do material. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar as capacidades do seu laboratório e melhorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1200℃ para Laboratório

- Fornalha de Tubo Laboratorial Multizona

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é a temperatura do ferro sinterizado? Domine a chave de 1288°C para peças fortes

- O que é um forno de resistência? Aquecimento de Precisão para Processamento de Materiais Industriais

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Qual é o nome do processo de tratamento térmico? Um Guia para Recozimento, Endurecimento e Mais

- O que é um operador de forno a vácuo? A chave para o sucesso do tratamento térmico de precisão

- O que é um forno de sinterização para metalurgia do pó? Transforme o Pó em Peças de Alta Resistência

- Quais são as desvantagens da sinterização em fase líquida? Riscos Chave e Compromissos Explicados

- Qual é a função de uma estufa de secagem a vácuo na preparação de membranas de eletrólito polimérico compósito de PEO/LSTZ?