Embora seja uma técnica de deposição altamente versátil, a pulverização catódica não está isenta de desvantagens significativas. Suas principais desvantagens incluem taxas de deposição relativamente lentas, altos custos iniciais de equipamento, potencial de contaminação do filme pelo gás de pulverização e pelo alvo, e o risco de danificar materiais de substrato sensíveis através do bombardeamento de íons de alta energia.

A pulverização catódica é um método poderoso e controlável para criar filmes finos de alta qualidade, mas não é universalmente ideal. Seus principais compromissos envolvem equilibrar propriedades superiores do filme — como adesão e controle de composição — em relação a menor rendimento, custos mais altos e riscos específicos de contaminação em comparação com outros métodos, como a evaporação térmica.

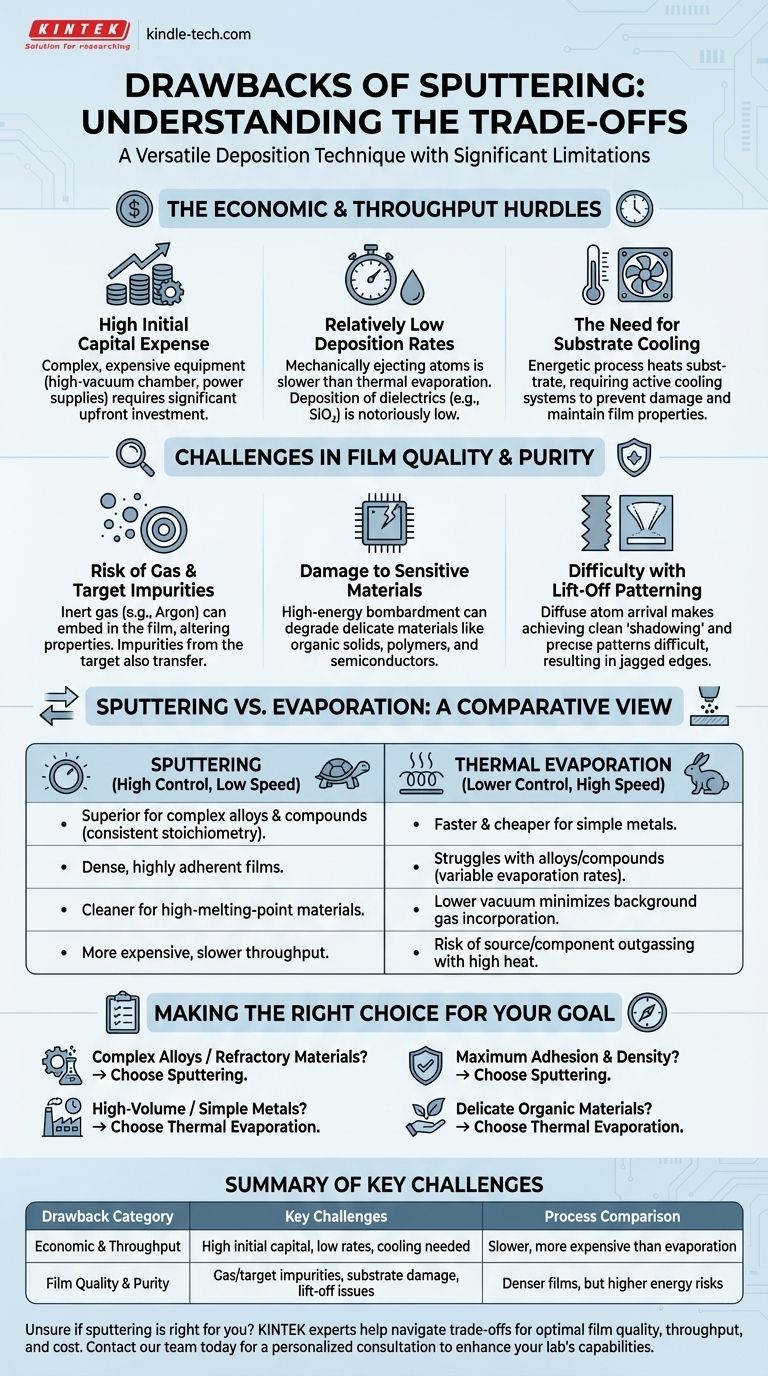

Os Obstáculos Econômicos e de Rendimento

Para muitos projetos, as desvantagens mais imediatas da pulverização catódica estão relacionadas ao custo e à velocidade. Esses fatores podem torná-la inviável para aplicações de alto volume e baixa margem.

Elevada Despesa de Capital Inicial

O equipamento necessário para um sistema de pulverização catódica é complexo e, portanto, caro. Uma câmara de alto vácuo, sistemas de manuseio de gás potentes e fontes de alimentação especializadas (particularmente para pulverização catódica por RF) representam um investimento inicial significativo.

Taxas de Deposição Relativamente Baixas

A pulverização catódica é fundamentalmente um processo de ejeção mecânica de átomos, que é frequentemente mais lento do que fervê-los na evaporação térmica. As taxas de deposição para certos materiais, como dielétricos como dióxido de silício (SiO₂), são notoriamente baixas, impactando o rendimento da produção.

A Necessidade de Resfriamento do Substrato

A energia transmitida pelo plasma e pelos átomos em condensação aquece o substrato. Isso requer um sistema de resfriamento ativo para evitar danos a substratos sensíveis ou alterações indesejadas nas propriedades do filme, adicionando complexidade, custo e potencialmente retardando os tempos de ciclo.

Desafios na Qualidade e Pureza do Filme

Embora conhecida por produzir filmes densos e aderentes, a pulverização catódica apresenta seus próprios desafios relacionados à contaminação e à integridade do material.

Risco de Impurezas do Gás e do Alvo

O gás inerte usado para a pulverização catódica (tipicamente Argônio) pode ser incorporado no filme em crescimento. Embora muitas vezes seja uma pequena porcentagem, essa incorporação pode alterar as propriedades elétricas, ópticas ou mecânicas do filme. Além disso, quaisquer impurezas dentro do material fonte (o alvo) provavelmente serão transferidas para o filme.

Danos a Materiais Sensíveis

A pulverização catódica é um processo energético de alto impacto. O bombardeamento do substrato por átomos pulverizados e átomos de gás neutro pode danificar materiais delicados. Sólidos orgânicos, certos polímeros e estruturas semicondutoras sensíveis podem ser facilmente degradados.

Dificuldade no Padrão por "Lift-Off"

Os átomos ejetados de um alvo de pulverização viajam de forma difusa, o que significa que chegam ao substrato de vários ângulos. Isso torna difícil alcançar o "sombreamento" limpo necessário para processos de "lift-off" fotolitográfico, resultando frequentemente em bordas irregulares ou "paredes" que impedem um padrão limpo.

Compreendendo os Compromissos: Pulverização Catódica vs. Evaporação

Muitas das desvantagens da pulverização catódica são melhor compreendidas em comparação com sua principal alternativa na deposição física de vapor: a evaporação térmica.

Controle vs. Velocidade

A evaporação térmica é geralmente mais rápida e barata. No entanto, ela tem dificuldade em depositar ligas e compostos com composição consistente (estequiometria) porque materiais com diferentes pressões de vapor evaporam em taxas diferentes.

A pulverização catódica se destaca nisso. Ela ejeta átomos com base na transferência de momento, não na temperatura, preservando a composição de um alvo composto ou de liga no filme final. Ela também produz filmes mais densos e aderentes devido à maior energia dos átomos depositantes.

O Paradoxo da Pureza

A evaporação geralmente opera sob um vácuo mais alto (pressão mais baixa) do que a pulverização catódica. Isso reduz a chance de incorporar gás de fundo no filme.

No entanto, a pulverização catódica é um processo mais limpo para depositar metais refratários (de alto ponto de fusão), pois evita o aquecimento intenso que pode fazer com que o cadinho fonte e os componentes circundantes liberem gases de impurezas em um evaporador.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto requer a correspondência das capacidades do processo com seu objetivo principal.

- Se seu foco principal for a deposição de ligas complexas ou materiais refratários: A pulverização catódica é a escolha superior para manter o controle da composição e depositar materiais de alto ponto de fusão.

- Se seu foco principal for produção de alto volume e sensível ao custo de metais simples: A evaporação térmica é provavelmente a opção mais rápida e econômica se a densidade final do filme não for crítica.

- Se seu foco principal for adesão e densidade máximas do filme: O processo de deposição energética da pulverização catódica cria filmes robustos e densos que aderem fortemente ao substrato.

- Se seu foco principal for a deposição em materiais orgânicos delicados: A natureza de alta energia da pulverização catódica pode causar danos, tornando métodos de baixa energia, como a evaporação térmica, uma escolha mais segura.

Ao entender essas desvantagens inerentes, você pode decidir efetivamente quando alavancar a pulverização catódica por seus pontos fortes e quando selecionar uma alternativa mais adequada aos seus objetivos técnicos e econômicos específicos.

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Econômico e Rendimento | Elevada despesa de capital inicial, taxas de deposição relativamente baixas, necessidade de resfriamento do substrato |

| Qualidade e Pureza do Filme | Risco de impurezas de gás/alvo, potencial dano a substratos sensíveis, dificuldade com padrão por "lift-off" |

| Comparação de Processo | Mais lento e mais caro que a evaporação térmica para algumas aplicações |

Inseguro se a pulverização catódica é o método de deposição de filme fino certo para sua aplicação específica? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas para os desafios exclusivos do seu laboratório.

Podemos ajudá-lo a navegar pelos compromissos entre a pulverização catódica e outras técnicas, como a evaporação térmica, para garantir que você alcance o equilíbrio ideal entre qualidade do filme, rendimento e custo para seus objetivos de pesquisa ou produção.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura