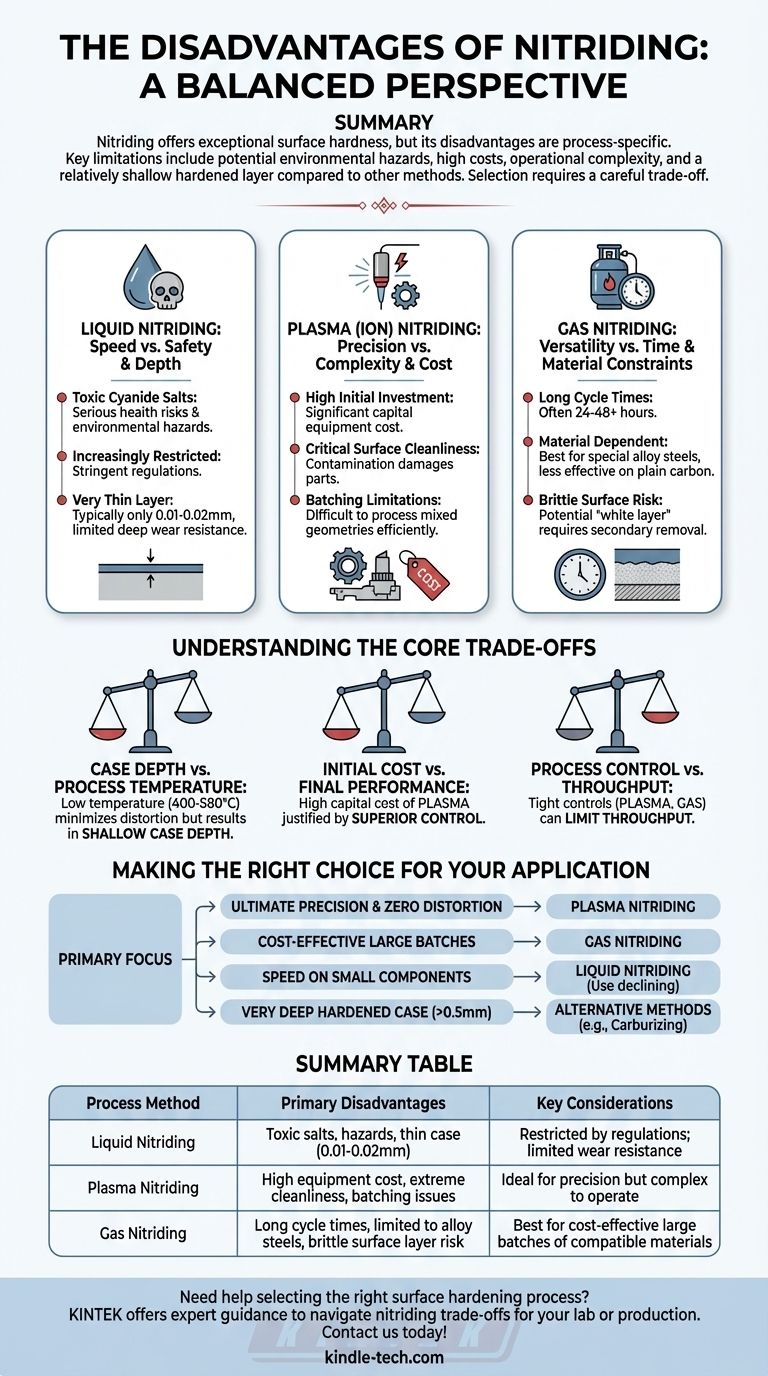

Em resumo, as principais desvantagens da nitretação são as limitações específicas do processo, incluindo potenciais perigos ambientais com a nitretação líquida, custos iniciais elevados e complexidade operacional com a nitretação por plasma, e a criação de uma camada endurecida relativamente fina em comparação com outros métodos de endurecimento superficial. Estas desvantagens significam que a seleção de um processo de nitretação requer uma troca cuidadosa entre custo, requisitos de desempenho e restrições operacionais.

Embora a nitretação ofereça dureza superficial e resistência ao desgaste excepcionais com mínima distorção da peça, sua eficácia não é universal. As desvantagens dependem muito do método específico escolhido—líquido, a gás ou plasma—e devem ser ponderadas em relação ao material específico, orçamento e objetivos de desempenho do seu projeto.

Inconvenientes Específicos do Processo: Nem Toda Nitretação é Igual

O termo "nitretação" abrange vários processos industriais distintos. As desvantagens raramente são gerais e estão mais frequentemente ligadas ao método específico que você está avaliando.

Nitretação Líquida: Velocidade vs. Segurança e Profundidade

A nitretação líquida é conhecida pela sua velocidade, mas acarreta compromissos significativos. A principal desvantagem é o uso de sais de cianeto tóxicos em muitas formulações tradicionais.

Isso cria sérios riscos para a saúde dos operadores e desafios ambientais significativos para o descarte de resíduos. Devido a essas preocupações, o processo está cada vez mais restrito por regulamentações, mesmo com o desenvolvimento de alternativas não tóxicas.

Além disso, a nitretação líquida tipicamente produz uma camada endurecida muito fina, muitas vezes de apenas 0,01-0,02 mm, o que pode não ser suficiente para aplicações que exigem maior resistência ao desgaste.

Nitretação por Plasma (Iônica): Precisão vs. Complexidade e Custo

A nitretação por plasma oferece excelente controle, mas introduz obstáculos técnicos e financeiros. O mais significativo é o alto investimento inicial em equipamentos de plasma, o que pode ser uma barreira para muitas operações.

O processo em si também é exigente. A limpeza da superfície do componente é absolutamente crítica; qualquer contaminação pode levar a arcos elétricos instáveis que podem danificar a peça.

Operacionalmente, há limitações no processamento em lote. Devido à física da relação potência-área superficial, é difícil processar componentes de diferentes tamanhos ou geometrias em um único lote, reduzindo a eficiência de produção.

Nitretação a Gás: Versatilidade vs. Tempo e Restrições de Material

A nitretação a gás é um método amplamente utilizado, mas não está isento de seus próprios desafios. Sua desvantagem mais notável é o longo tempo de ciclo, que muitas vezes pode se estender por 24-48 horas ou mais, tornando-a mais lenta do que outros métodos.

Este processo também depende do material que está sendo tratado. Funciona melhor em aços ligados especiais contendo elementos formadores de nitreto como alumínio, cromo e molibdênio. É muito menos eficaz em aços carbono comuns.

Se os parâmetros do processo não forem controlados com precisão, a nitretação a gás também pode produzir uma "camada branca" quebradiça na superfície que pode precisar ser removida através de operações secundárias de retificação ou brunimento.

Entendendo as Trocas Fundamentais

A escolha de um processo de endurecimento superficial requer o reconhecimento de suas limitações inerentes. Para a nitretação, as trocas chave giram em torno da profundidade, custo e realidades operacionais.

Profundidade da Camada vs. Temperatura do Processo

A nitretação é um processo de baixa temperatura (tipicamente 400-580°C), que é sua maior vantagem, pois minimiza a distorção. No entanto, essa baixa temperatura também limita a taxa de difusão do nitrogênio, resultando em uma profundidade de camada relativamente rasa em comparação com processos de temperatura mais alta, como a cementação.

Custo Inicial vs. Desempenho Final

O alto custo de capital dos sistemas de nitretação por plasma deve ser justificado pela necessidade de controle superior sobre as propriedades da camada e pela capacidade de tratar formas complexas sem distorção. Para peças mais simples onde alguma distorção é tolerável, métodos menos dispendiosos podem ser mais econômicos.

Controle do Processo vs. Produção

Os controles rigorosos exigidos para a nitretação por plasma (limpeza, processamento em lote) e nitretação a gás (controle de atmosfera) podem limitar a produção. Isso contrasta com a natureza mais rápida, porém mais perigosa e menos precisa, da nitretação líquida.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de nitretação correto, ou a escolha de uma alternativa, depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a precisão máxima em peças complexas com distorção zero: A nitretação por plasma é a escolha superior, desde que você possa justificar o alto custo inicial e gerenciar suas complexidades operacionais.

- Se o seu foco principal é o tratamento econômico para grandes lotes de aços ligados adequados: A nitretação a gás é frequentemente a opção mais equilibrada, assumindo que seu cronograma de produção possa acomodar seus tempos de ciclo mais longos.

- Se o seu foco principal é a velocidade em componentes pequenos e você opera sob rigorosos controles ambientais: A nitretação líquida pode ser considerada, mas seu uso está em declínio devido a significativas preocupações de saúde e segurança.

- Se o seu foco principal é alcançar uma camada endurecida muito profunda (>0,5mm): Você deve avaliar processos alternativos de endurecimento superficial, como a cementação, já que a nitretação é fundamentalmente um método de camada rasa.

Entender essas limitações é o primeiro passo para alavancar as poderosas vantagens da nitretação de forma eficaz.

Tabela Resumo:

| Método de Processo | Principais Desvantagens | Considerações Chave |

|---|---|---|

| Nitretação Líquida | Sais de cianeto tóxicos, perigos ambientais, camada muito fina (0,01-0,02mm) | Cada vez mais restrita por regulamentações; resistência ao desgaste limitada |

| Nitretação por Plasma | Alto custo inicial do equipamento, requer limpeza superficial extrema, processamento em lote difícil | Ideal para precisão, mas complexo de operar |

| Nitretação a Gás | Longos tempos de ciclo (24-48+ horas), limitada a aços ligados específicos, risco de camada superficial quebradiça | Melhor para grandes lotes econômicos de materiais compatíveis |

Precisa de ajuda para selecionar o processo de endurecimento superficial certo para seu laboratório ou necessidades de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para ajudá-lo a navegar pelas trocas da nitretação e outros métodos. Se você está lidando com restrições de material, considerações orçamentárias ou requisitos de desempenho, fornecemos soluções personalizadas para aumentar sua eficiência operacional. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar seus objetivos laboratoriais!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.