Para ser claro, as principais desvantagens da brasagem em forno não são falhas do processo em si, mas sim requisitos rigorosos que devem ser atendidos no projeto e no controle do processo. Suas principais limitações incluem a necessidade de folgas de junta muito estreitas, o recozimento inevitável (amolecimento) de todo o conjunto e a necessidade de projetos de peças que acomodem especificamente a colocação do metal de adição de brasagem.

O desafio central da brasagem em forno é a sua falta de tolerância. O processo oferece resultados excepcionais quando o projeto da peça, o ajuste da junta e os ciclos térmicos são controlados com precisão, mas pode falhar facilmente se esses pré-requisitos não forem atendidos.

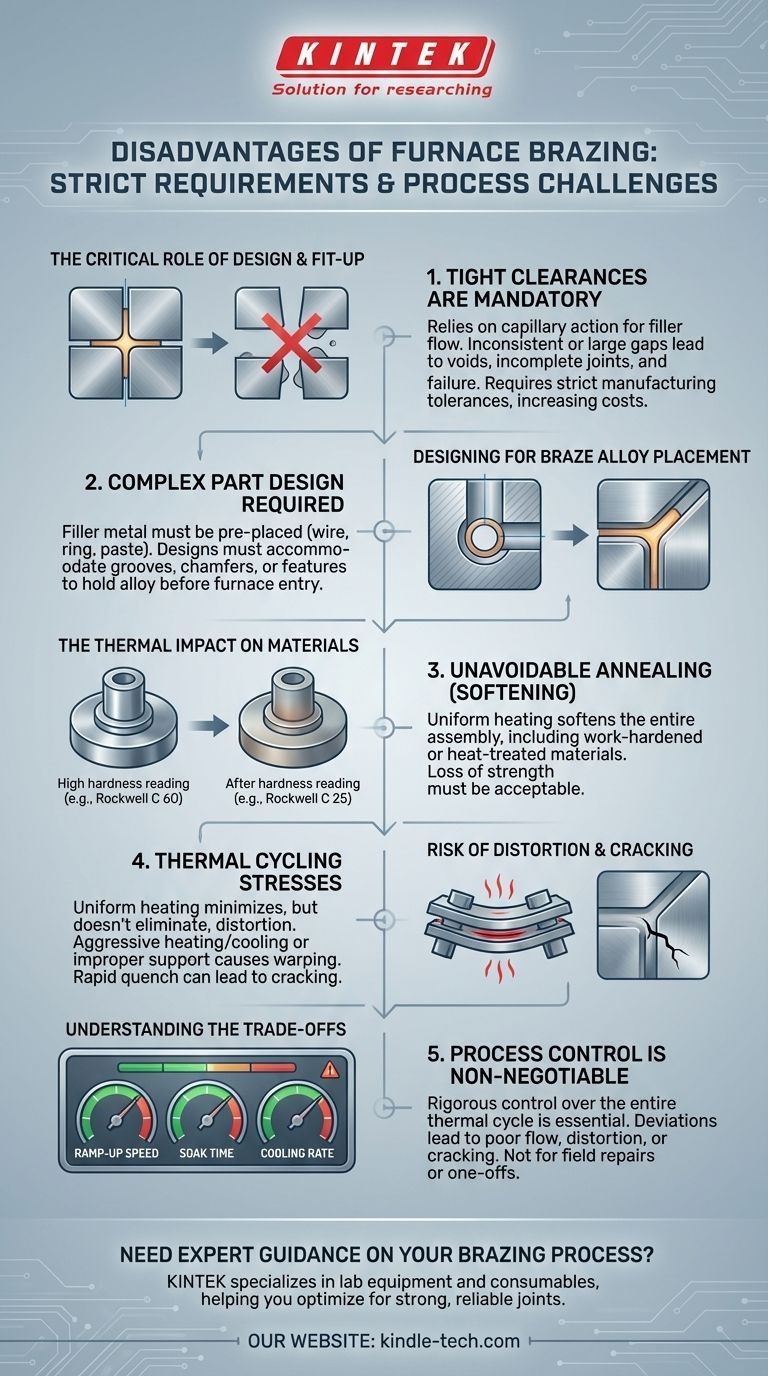

O Papel Crítico do Projeto e do Ajuste

Embora a brasagem em forno produza juntas fortes e limpas, esse resultado depende inteiramente da engenharia inicial. O projeto dos componentes é tão crítico quanto o próprio processo de brasagem.

A Necessidade de Folgas Apertadas

A brasagem em forno depende da ação capilar para atrair o metal de adição fundido para dentro da junta. Esse fenômeno físico só funciona eficazmente em vãos muito pequenos e uniformes.

Se a folga entre as peças for muito grande ou inconsistente, o metal de adição não fluirá adequadamente, resultando em vazios, juntas incompletas e uma montagem falhada. Isso exige tolerâncias de fabricação rigorosas, o que pode aumentar os custos de usinagem.

Projeto para Colocação da Liga de Brasagem

Você não pode simplesmente aplicar a liga de brasagem no último minuto. Ela deve ser colocada na junta antes que o conjunto entre no forno, geralmente como um fio, anel, pasta ou calço.

O projeto da sua peça deve levar isso em consideração. Muitas vezes, é necessário adicionar ranhuras, chanfros ou recursos específicos para manter o metal de adição na posição correta, de modo que a gravidade e a ação capilar o atraiam para a junta quando ele derreter.

O Impacto Térmico nos Materiais

O aquecimento de todo o conjunto até a temperatura de brasagem tem consequências significativas e inevitáveis nas propriedades dos materiais base.

Recozimento Inevitável dos Componentes

O forno aquece a peça inteira, não apenas a área da junta. Esse ciclo de aquecimento uniforme irá recozer, ou amolecer, quaisquer materiais que foram previamente tratados termicamente ou endurecidos por trabalho para atingir uma resistência maior.

Essa perda de dureza deve ser aceitável para a função do produto final. Em alguns casos, o ciclo de brasagem pode ser combinado com um ciclo de endurecimento, mas isso requer um controle de processo complexo e materiais compatíveis.

Risco de Distorção Térmica

Embora o aquecimento uniforme geralmente minimize a distorção em comparação com métodos localizados como a soldagem, o risco não é zero. Se os componentes não forem suportados adequadamente ou se as taxas de aquecimento e resfriamento forem muito agressivas, a distorção ainda pode ocorrer.

Os conjuntos devem ser termicamente estáveis durante todo o ciclo para garantir que a liga de brasagem flua corretamente para as juntas que permanecem consistentes.

Potencial para Trincamento por Resfriamento Rápido (Quench Cracking)

Se a fase de resfriamento (quench) for muito rápida, pode introduzir um estresse imenso na junta recém-formada. Isso pode levar a trincamento por resfriamento rápido, onde a junta de brasagem ou o metal base adjacente fratura.

O controle da taxa de resfriamento é um equilíbrio delicado, especialmente se você também estiver tentando atingir uma dureza específica no material base.

Compreendendo as Compensações (Trade-offs)

A brasagem em forno é um processo industrial com restrições específicas que o tornam inadequado para certas aplicações.

O Controle do Processo é Inegociável

A brasagem em forno bem-sucedida depende do controle rigoroso de todo o ciclo térmico. A velocidade de rampa, o tempo em temperatura e a taxa de resfriamento devem ser gerenciados com precisão.

Qualquer desvio pode levar aos problemas mencionados acima, incluindo fluxo deficiente da brasagem, distorção ou trincamento. Este não é um processo "tolerante" que pode ser facilmente ajustado em tempo real.

Não Adequado para Reparos em Campo ou Peças Únicas

A brasagem em forno é, por natureza, um processo baseado em fábrica. Requer equipamentos grandes e estacionários e não pode ser usada para reparos no local ou para juntar conjuntos únicos de forma econômica.

Métodos como brasagem com maçarico ou soldagem são muito mais práticos para aplicações de baixo volume ou portáteis.

Menos Eficaz para Seções Muito Espessas

Embora se destaque na união de conjuntos complexos, o aquecimento uniforme da brasagem em forno pode ser demorado e intensivo em energia para componentes muito grandes ou de paredes espessas. Métodos de aquecimento localizado são frequentemente mais eficientes nesses cenários.

Fazendo a Escolha Certa para Sua Aplicação

Avalie a brasagem em forno com base em seus requisitos rigorosos, e não apenas em seus benefícios potenciais.

- Se seu foco principal for unir componentes sensíveis ao calor ou endurecidos por trabalho: Esteja ciente de que a brasagem em forno recozerá todo o conjunto, o que pode reduzir inaceitavelmente a resistência do material.

- Se o seu projeto envolver tolerâncias soltas ou folgas amplas: A brasagem em forno é inadequada, pois depende de folgas capilares apertadas e consistentes para o fluxo adequado do metal de adição.

- Se você precisar de uma solução de união portátil ou rápida de baixo volume: A natureza em lote e o equipamento da brasagem em forno tornam métodos como a brasagem com maçarico ou a soldagem mais práticos.

- Se seus componentes tiverem um alto risco de distorção: Você deve se comprometer com um controle preciso do ciclo térmico, pois o aquecimento ou resfriamento inadequado anulará os benefícios de baixo estresse do processo.

Em última análise, a brasagem em forno é um processo poderoso para produção de alto volume e alta precisão quando você pode projetar a peça e o processo em torno de seus requisitos.

Tabela Resumo:

| Desvantagem | Desafio Principal | Impacto na Montagem |

|---|---|---|

| Folgas de Junta Apertadas | Requer ação capilar precisa para o fluxo do metal de adição | Fluxo deficiente, vazios ou juntas incompletas se as tolerâncias não forem atendidas |

| Recozimento de Componentes | Todo o conjunto é aquecido, amolecendo materiais previamente endurecidos | Perda de resistência nos materiais base; pode exigir tratamento térmico pós-brasagem |

| Projeto para Colocação do Metal de Adição | As peças devem acomodar o metal de adição pré-posicionado (ex: ranhuras, chanfros) | Aumento da complexidade do projeto e potencial para custos de usinagem mais altos |

| Risco de Distorção Térmica | O aquecimento uniforme ainda pode causar empenamento se não for controlado adequadamente | Desalinhamento da junta ou falha se os componentes não forem termicamente estáveis |

| Exigências de Controle de Processo | Ciclos térmicos precisos (rampa, imersão, resfriamento) são inegociáveis | Resultados inconsistentes ou falha se os ciclos desviarem; não adequado para reparos únicos |

Precisa de orientação especializada na seleção do processo de brasagem correto para suas necessidades de laboratório ou produção? Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, incluindo soluções de brasagem adaptadas às suas necessidades específicas. Se você está lidando com tolerâncias apertadas, materiais sensíveis ao calor ou produção de alto volume, nossa equipe pode ajudá-lo a otimizar seu processo para juntas fortes e confiáveis. Entre em contato conosco hoje para discutir como podemos apoiar seus desafios de laboratório e fabricação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- Qual é a vantagem da brasagem em forno? Obter juntas fortes e limpas com distorção mínima