As principais desvantagens de um forno cadinho são sua capacidade limitada para fusão em larga escala, o custo operacional contínuo e o tempo de inatividade associados ao desgaste do cadinho, e sua eficiência energética relativamente baixa em comparação com outros tipos de fornos. Esses fatores o tornam ideal para versatilidade e pequenos lotes, mas menos adequado para ambientes de produção contínua e de alto volume.

Embora valorizado por sua simplicidade e flexibilidade, o projeto fundamental do forno cadinho introduz compensações inerentes. Seu método de aquecimento indireto e a dependência de um cadinho consumível criam limitações de escala, eficiência e custo operacional a longo prazo que devem ser cuidadosamente avaliadas em relação aos seus objetivos específicos.

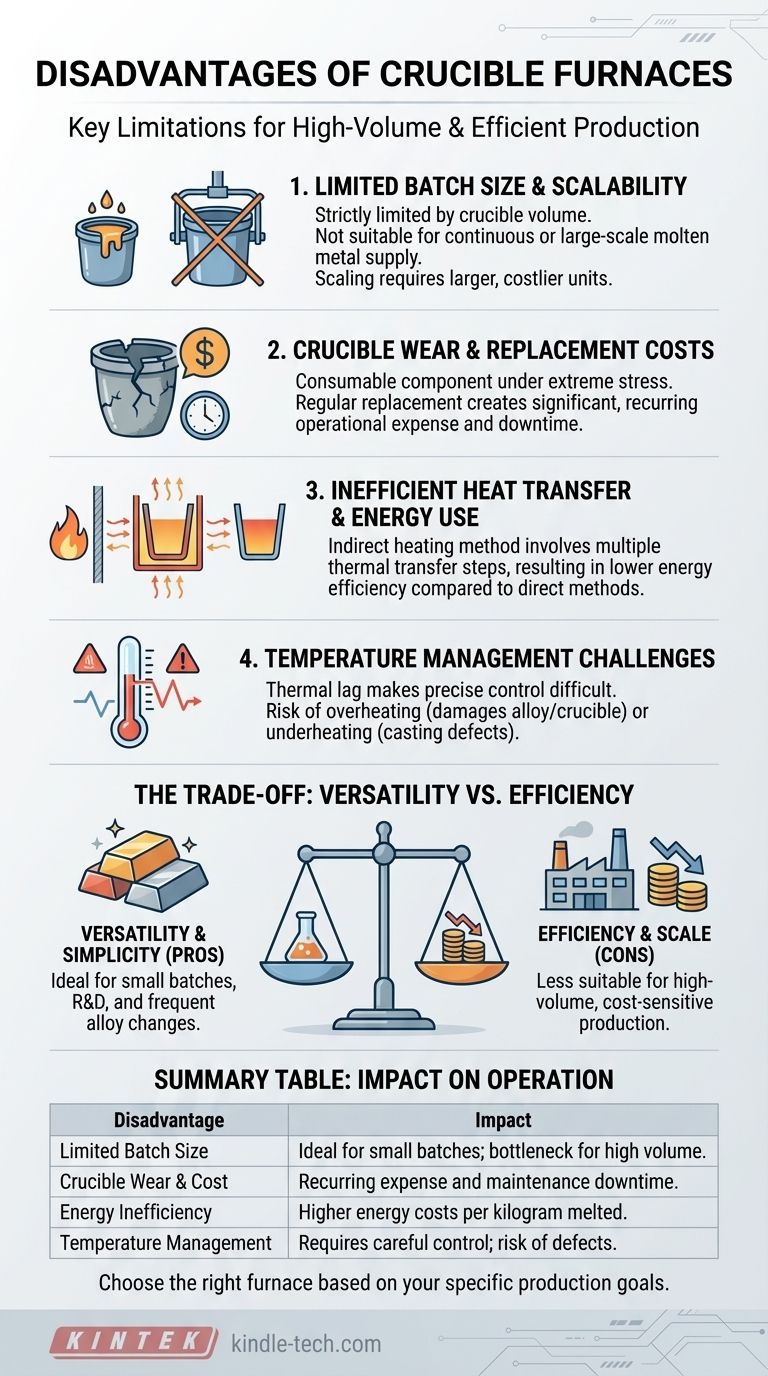

As Limitações Fundamentais dos Fornos Cadinho

Um forno cadinho opera aquecendo um recipiente (o cadinho), que então transfere esse calor para o material interno. Este projeto simples e antigo é eficaz, mas acarreta várias desvantagens distintas.

Tamanho de Lote Limitado e Escalabilidade

Os fornos cadinho são fundamentalmente dispositivos de operação em lote. A quantidade de metal que você pode fundir de uma vez é estritamente limitada pelo volume do cadinho.

Embora isso seja perfeito para laboratórios, oficinas de artesãos ou pequenas fundições, torna-se um gargalo significativo para qualquer operação que exija um suprimento grande ou contínuo de metal fundido. O aumento da produção não é tão simples quanto operar o forno por mais tempo; requer a compra de fornos e cadinhos maiores e mais caros.

Desgaste do Cadinho e Custos de Substituição

O cadinho é um componente consumível, não uma parte permanente do forno. Feito de materiais como grafite ou carbeto de silício, ele é submetido a estresse térmico extremo e ataque químico do metal fundido.

Essa degradação significa que os cadinhos precisam ser substituídos regularmente. Isso introduz um custo operacional significativo e recorrente. Além disso, um cadinho com defeito pode ser catastrófico, levando à perda de metal, danos ao forno e sérios riscos de segurança. Essa necessidade constante de inspeção e substituição aumenta o custo total de propriedade do forno.

Transferência de Calor Ineficiente e Uso de Energia

Um forno cadinho usa aquecimento indireto. A fonte de energia (gás ou elétrica) aquece a câmara do forno, que então aquece a parte externa do cadinho, que por sua vez aquece o metal interno.

Cada etapa nesse processo de transferência térmica envolve perda de energia. Isso torna os fornos cadinho menos eficientes em termos energéticos do que os métodos de aquecimento direto, como os fornos de indução, onde a energia é induzida diretamente dentro do próprio metal. Para operações de alto volume, essa ineficiência se traduz diretamente em contas de energia mais altas.

A Necessidade de Gerenciamento Cuidadoso da Temperatura

As referências notam a necessidade de controle cuidadoso da temperatura, mas as consequências são críticas. O superaquecimento da fusão pode queimar elementos de liga valiosos, alterar as propriedades do metal e reduzir drasticamente a vida útil do cadinho.

Inversamente, o subaquecimento pode resultar em uma vazamento falho ou defeitos de fundição. Embora os sistemas de controle modernos ajudem, a defasagem térmica do forno devido ao aquecimento indireto pode tornar os ajustes precisos e rápidos de temperatura desafiadores, impondo um fardo maior ao operador.

Compreendendo as Compensações: Versatilidade vs. Eficiência

As desvantagens de um forno cadinho não existem no vácuo. Elas são a compensação direta por suas vantagens primárias: simplicidade e versatilidade.

O Valor da Simplicidade e Flexibilidade

O principal ponto forte de um forno cadinho é sua capacidade de fundir uma ampla gama de ligas diferentes sem contaminação cruzada significativa. Mudar de fundir alumínio para bronze pode ser tão simples quanto trocar os cadinhos.

Isso os torna excepcionalmente valiosos para fundições de serviços, laboratórios de pesquisa e desenvolvimento e artistas que precisam alternar entre materiais com frequência. Seu preço de compra inicial mais baixo e operação mais simples também os tornam acessíveis para usuários de menor escala.

Quando as Desvantagens se Tornam Impeditivas

As limitações se tornam críticas quando suas prioridades operacionais mudam de flexibilidade para eficiência e volume.

Para uma fundição de produção que funde toneladas de ferro por dia, o pequeno tamanho do lote, o custo de energia mais alto por quilograma e a substituição constante do cadinho seriam operacional e financeiramente insustentáveis. Nesses cenários, o custo inicial mais alto de um forno de indução ou a arco é facilmente justificado por sua eficiência e rendimento superiores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer alinhar as características do equipamento com suas necessidades operacionais. As desvantagens de um forno cadinho são "desvantagens" apenas se entrarem em conflito com seu objetivo principal.

- Se o seu foco principal for flexibilidade, pequenos lotes ou prototipagem: A versatilidade de um forno cadinho supera suas ineficiências, tornando-o uma escolha excelente e econômica.

- Se o seu foco principal for produção de alto volume e eficiência energética: As limitações de escala e os custos operacionais do desgaste do cadinho tornam outros tipos de fornos, como o de indução, um investimento de longo prazo mais lógico.

- Se o seu foco principal for minimizar o custo de capital inicial para uma startup ou hobby: Um forno cadinho oferece o ponto de entrada mais acessível para a fusão de metais, com a compreensão de que os custos operacionais serão mais altos por unidade de metal fundido.

Em última análise, entender essas compensações permite que você escolha a ferramenta certa para o trabalho.

Tabela Resumo:

| Desvantagem | Impacto na Operação |

|---|---|

| Tamanho de Lote Limitado | Não adequado para produção contínua de alto volume; ideal para pequenos lotes. |

| Desgaste e Custo do Cadinho | A substituição regular do cadinho consumível adiciona despesa operacional recorrente. |

| Ineficiência Energética | O aquecimento indireto leva a custos de energia mais altos por quilograma de metal fundido. |

| Gerenciamento de Temperatura | Requer controle cuidadoso para evitar danificar o metal ou o cadinho, adicionando complexidade. |

Escolher o forno certo é fundamental para a eficiência e o orçamento do seu laboratório. As desvantagens de um forno cadinho destacam a importância de adequar o equipamento aos seus objetivos específicos de produção, seja para versatilidade em pequenos lotes ou para rendimento em alto volume.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a analisar seus requisitos de fusão de metal — desde o tamanho do lote e flexibilidade do material até os custos de energia — para determinar se um forno cadinho é a solução correta ou se uma alternativa como um forno de indução serviria melhor aos seus objetivos de longo prazo.

Otimize o processo de fusão do seu laboratório e controle os custos. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e descubra a solução de forno certa para o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como funciona um forno cadinho? Um guia sobre fusão indireta versus direta

- Por que usamos cadinhos de vidro sinterizado? Para filtração precisa e de alta pureza em laboratórios exigentes

- O que são cadinhos para uso laboratorial? Guia Essencial para Contenção em Altas Temperaturas

- Por que o cadinho de argila e grafite é preferido para a preparação de soluções de liga Al-1% em peso de Fe-1% em peso de Ni? Benefícios Chave Explicados

- Quando devo substituir meu cadinho? Um guia para evitar falhas dispendiosas

- Quais são as vantagens dos cadinhos personalizados de liga de titânio? Garanta precisão na pesquisa de corrosão de sódio líquido

- Como são feitos os cadinhos de carbono? Descubra a Engenharia por Trás dos Cadinhos de Alto Desempenho

- É preciso pré-aquecer um cadinho? O Passo Crítico para Prevenir Falhas Catastróficas