Embora os fornos rotativos se destaquem no aquecimento uniforme, suas principais desvantagens derivam diretamente de sua complexidade mecânica e da natureza dinâmica de sua operação. Esses desafios se manifestam como maiores demandas de manutenção, potencial de degradação do material e custos operacionais significativos em comparação com projetos de fornos estáticos mais simples.

A principal compensação de um forno rotativo é clara: você obtém mistura superior de material e uniformidade de temperatura ao custo de maior complexidade mecânica, maior manutenção e o risco de danificar o material que está sendo processado.

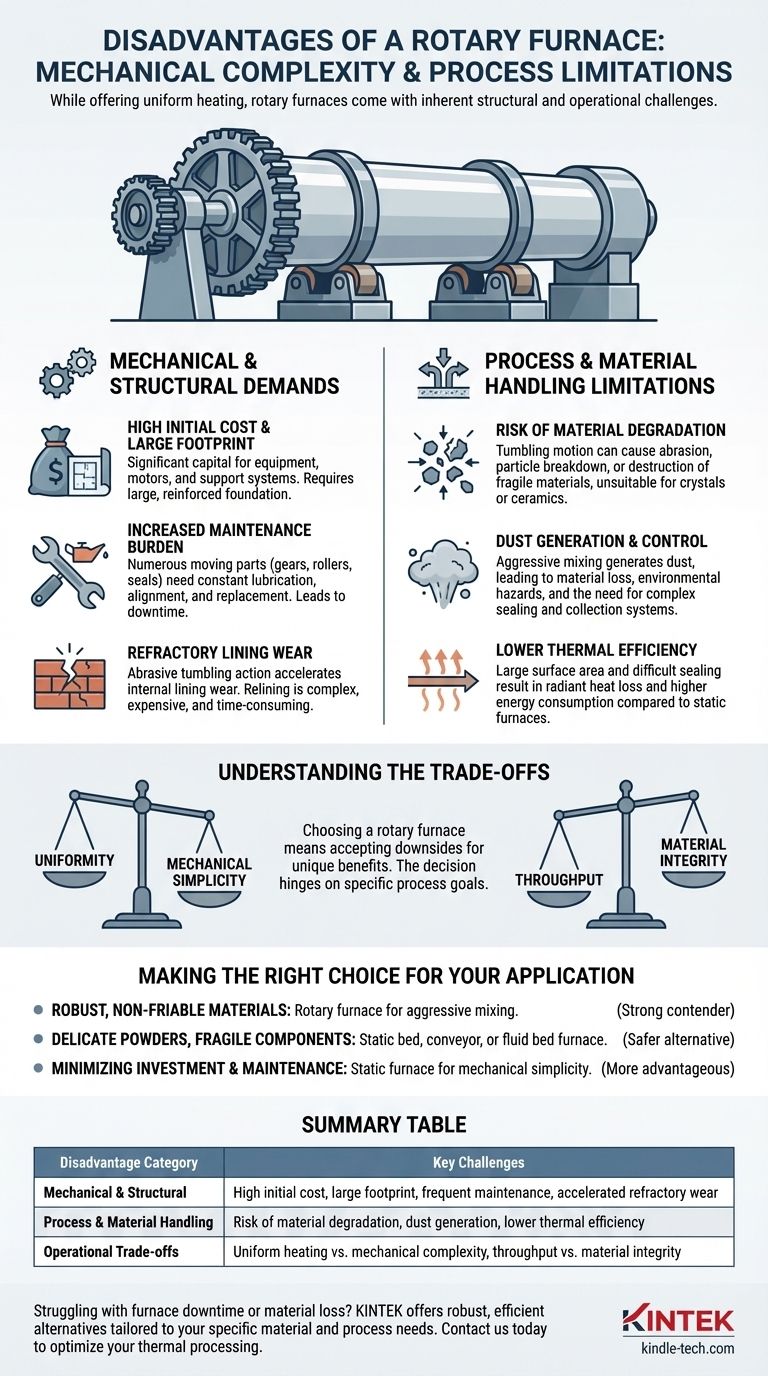

As Demandas Mecânicas e Estruturais

O projeto de um forno rotativo introduz vários desafios estruturais e de manutenção inerentes que não estão presentes em alternativas estáticas.

Alto Custo Inicial e Grande Ocupação de Espaço

Um forno rotativo é um equipamento de capital significativo. Seu corpo cilíndrico longo, juntamente com os motores, engrenagens e sistemas de rodas de suporte necessários para a rotação, resulta em um alto custo inicial de compra e instalação.

Esses sistemas também exigem uma pegada física substancial, necessitando de uma fundação grande e reforçada para suportar o peso e as cargas dinâmicas do vaso rotativo.

Aumento da Carga de Manutenção

Ao contrário de um forno estático, um forno rotativo contém inúmeras peças móveis. A engrenagem de acionamento, os rolos de suporte e as vedações nas extremidades de alimentação e descarga estão todos sujeitos a estresse mecânico e desgaste constantes.

Isso exige um rigoroso cronograma de manutenção preventiva para gerenciar a lubrificação, o alinhamento e a substituição de componentes, levando a um aumento do tempo de inatividade e dos custos operacionais ao longo da vida útil do forno.

Desgaste do Revestimento Refratário

O tombamento constante do material dentro do forno cria um ambiente abrasivo. Essa ação acelera o desgaste do revestimento refratário interno muito mais do que em um forno estático.

O revestimento de um forno rotativo é um procedimento complexo, demorado e caro que representa um custo operacional significativo a longo prazo.

Limitações de Processo e Manuseio de Materiais

A própria ação que proporciona aquecimento uniforme — o movimento de tombamento — pode ser uma grande desvantagem para certos materiais e processos.

Risco de Degradação do Material

O movimento de tombamento não é adequado para todos os materiais. Ele pode facilmente causar abrasão, quebra de partículas ou destruição total de substâncias frágeis ou friáveis.

Isso torna os fornos rotativos uma má escolha para cristais delicados, certos componentes cerâmicos ou qualquer material onde a manutenção de um tamanho e forma de partícula específicos seja crítica.

Geração e Controle de Poeira

A ação agressiva de mistura gera inevitavelmente poeira, especialmente ao processar pós ou materiais granulares.

Isso cria vários problemas, incluindo perda de material, potenciais riscos ambientais e de segurança, e a necessidade de sistemas complexos de vedação e coleta de poeira, que aumentam o custo e a complexidade do forno.

Menor Eficiência Térmica

A grande concha rotativa do forno possui uma enorme área de superfície, levando a uma perda significativa de calor radiante. Além disso, alcançar uma vedação perfeita e estanque a gases na entrada e saída de um tubo rotativo é notoriamente difícil.

Esses fatores geralmente resultam em menor eficiência térmica geral e maior consumo de energia em comparação com um forno estático bem vedado e isolado.

Entendendo as Compensações

Escolher um forno rotativo significa aceitar conscientemente suas desvantagens para obter seus benefícios únicos. A decisão não é sobre qual forno é "melhor", mas qual apresenta o conjunto certo de compromissos para o seu objetivo específico.

Uniformidade vs. Simplicidade Mecânica

O principal benefício de um forno rotativo é a uniformidade de temperatura e a mistura de materiais incomparáveis. No entanto, isso é alcançado por meio de um sistema mecânico complexo. Um forno de caixa estático ou de esteira oferece simplicidade mecânica e menor manutenção, mas não consegue igualar a intensidade da mistura.

Capacidade de Produção vs. Integridade do Material

Um forno rotativo contínuo pode oferecer alta capacidade de produção para materiais a granel. A compensação é o risco constante de abrasão e degradação de partículas. Se preservar a integridade física do seu material é a principal prioridade, o potencial de danos durante o processamento pode ser um risco inaceitável.

Fazendo a Escolha Certa para sua Aplicação

As propriedades do seu material e os objetivos do processo são o guia definitivo para selecionar o equipamento de processamento térmico apropriado.

- Se o seu foco principal é processar materiais robustos e não friáveis que exigem mistura agressiva: Um forno rotativo é provavelmente um forte candidato, pois sua força central se alinha perfeitamente com suas necessidades.

- Se o seu foco principal é processar pós delicados, componentes frágeis ou materiais sensíveis à abrasão: O risco de degradação do material torna um leito estático, esteira ou forno de leito fluidizado uma alternativa muito mais segura.

- Se o seu foco principal é minimizar o investimento de capital, os custos de manutenção e a complexidade operacional: A simplicidade mecânica e a menor manutenção de um projeto de forno estático serão mais vantajosas.

Em última análise, a seleção do forno correto exige uma compreensão clara das compensações inerentes ao seu projeto e como elas se alinham com seus requisitos específicos de processo.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Mecânica e Estrutural | Alto custo inicial, grande ocupação de espaço, manutenção frequente, desgaste acelerado do refratário |

| Processo e Manuseio de Materiais | Risco de degradação do material, geração de poeira, menor eficiência térmica |

| Compensações Operacionais | Aquecimento uniforme vs. complexidade mecânica, capacidade de produção vs. integridade do material |

Com dificuldades com tempo de inatividade do forno ou perda de material? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo alternativas robustas e eficientes, adaptadas às suas necessidades específicas de material e processo. Seja para manuseio delicado de materiais frágeis ou uma solução de forno estático de baixa manutenção, nossos especialistas podem ajudá-lo a otimizar seu processamento térmico. Entre em contato conosco hoje para discutir como podemos aumentar a produtividade do seu laboratório e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é o processo de aquecimento da pirólise? Um Guia para a Decomposição Térmica Sem Oxigénio

- Como funciona um forno contínuo? Desbloqueie o Processamento Térmico Consistente e de Alto Volume

- Quais são as vantagens e desvantagens da pirólise? Desbloqueando o Potencial de Transformação de Resíduos em Valor

- Qual é o retorno sobre o investimento para o biocarvão? Desbloqueie o Verdadeiro Valor dos Créditos de Carbono e da Saúde do Solo

- Para que é principalmente usada a calcinação? Purificar e Transformar Materiais com Processamento de Alta Temperatura

- Quais são as limitações da pirólise rápida? Desafios Chave na Produção de Bio-óleo

- Qual é o melhor catalisador para a pirólise de plásticos? Combine o seu catalisador com os seus objetivos de resíduos plásticos

- O que acontece durante a pirólise? Um Guia para Converter Resíduos em Produtos Valiosos