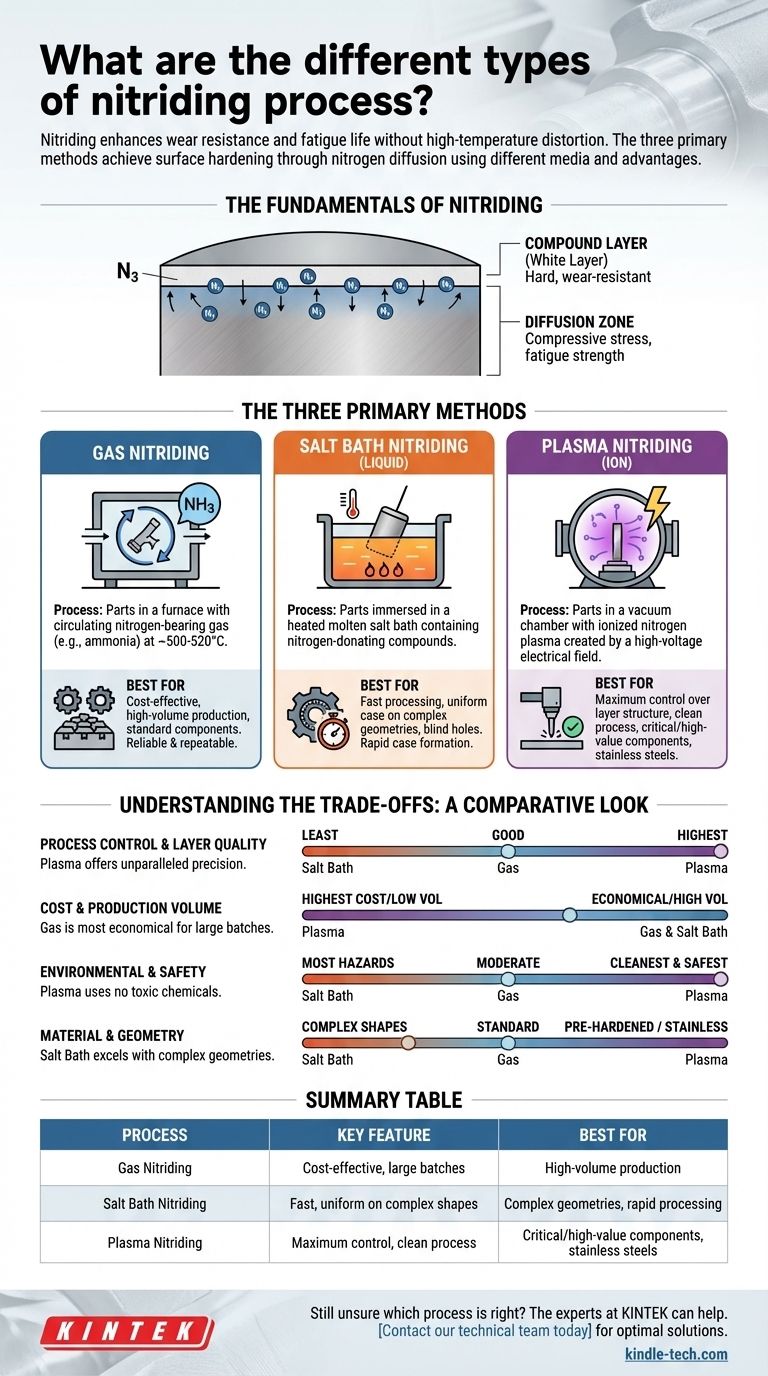

Ao selecionar um método de endurecimento superficial, a nitretação se destaca por sua capacidade de aumentar a resistência ao desgaste e a vida útil à fadiga sem exigir altas temperaturas que causam distorção. Os principais tipos de nitretação são a gás, banho de sal (líquida) e plasma (iônica). Embora todos os três processos atinjam o endurecimento superficial pela difusão de nitrogênio em uma peça de aço ou liga, eles usam meios fundamentalmente diferentes e oferecem vantagens distintas em controle, custo e aplicação.

A escolha entre nitretação a gás, banho de sal e plasma não é uma questão de qual é o "melhor", mas de qual processo oferece o equilíbrio ideal de controle metalúrgico, volume de produção e custo para sua necessidade de engenharia específica.

Os Fundamentos da Nitretação

Para escolher um processo, você deve primeiro entender o objetivo. A nitretação não é apenas uma coisa; ela cria uma superfície estruturada com zonas distintas.

O que é Nitretação?

A nitretação é um processo termoquímico de endurecimento superficial que difunde átomos de nitrogênio na superfície de um metal. Isso cria compostos de nitreto duros com o metal base e seus elementos de liga, aumentando drasticamente a dureza superficial.

O Objetivo: Camada Composta e Zona de Difusão

O processo forma duas camadas primárias. A camada composta mais externa (ou "camada branca") é extremamente dura e oferece excepcional resistência ao desgaste e à corrosão.

Abaixo dela, a zona de difusão é onde os átomos de nitrogênio penetraram na rede cristalina do material, criando tensões compressivas. Essa zona é responsável pelo aumento significativo da resistência à fadiga.

Os Três Métodos Primários de Nitretação

Cada método usa um meio diferente para entregar nitrogênio à superfície do componente, o que impacta diretamente as características do processo.

Nitretação a Gás

Este é o método mais tradicional e amplamente utilizado. As peças são colocadas em um forno com uma atmosfera circulante de gás contendo nitrogênio, mais comumente amônia (NH3).

A uma temperatura típica de 500-520°C, a amônia se dissocia na superfície do aço, liberando átomos de nitrogênio ativos que se difundem na peça.

O principal benefício da nitretação a gás é sua relação custo-benefício para tratar grandes lotes de componentes. É um processo bem compreendido e altamente repetível.

Nitretação por Banho de Sal (Nitretação Líquida)

Este método envolve a imersão de peças em um banho de sal fundido aquecido contendo compostos doadores de nitrogênio. Estes são tipicamente sais à base de cianeto-cianato.

O processo é frequentemente referido por nomes comerciais como Tenifer ou Melonite. É mais rápido que a nitretação a gás e excelente para produzir uma camada uniforme em formas complexas.

Muitos processos de banho de sal são, na verdade, nitrocarbonetação, pois introduzem nitrogênio e uma pequena quantidade de carbono na superfície para propriedades aprimoradas.

Nitretação por Plasma (Nitretação Iônica)

A nitretação por plasma é o método mais avançado tecnologicamente. As peças são colocadas em uma câmara de vácuo, que é então preenchida com uma mistura precisa de gases, principalmente nitrogênio.

Um campo elétrico de alta voltagem é aplicado, criando um gás ionizado ou plasma ao redor do componente. Esses íons de nitrogênio são acelerados e bombardeiam a superfície da peça, aquecendo-a e fornecendo o nitrogênio ativo para difusão.

Este método oferece controle incomparável sobre a estrutura e composição das camadas nitretadas.

Compreendendo as Trocas: Uma Análise Comparativa

Nenhum processo único é superior em todas as situações. A escolha certa depende do equilíbrio entre as necessidades de desempenho e as restrições práticas.

Controle do Processo e Qualidade da Camada

A nitretação por plasma oferece o mais alto grau de controle. Ao gerenciar precisamente a mistura de gases, pressão e parâmetros elétricos, você pode controlar seletivamente o crescimento da camada composta. Isso é crítico para aplicações onde uma camada branca frágil é indesejável.

A nitretação a gás oferece bom controle sobre a profundidade da camada, mas menos controle sobre a composição da fase da camada composta em comparação com o plasma. A nitretação por banho de sal oferece o menor controle do processo.

Custo e Volume de Produção

A nitretação a gás é a mais econômica para produção de alto volume. O equipamento e os consumíveis são relativamente baratos, e grandes fornos podem processar muitas peças de uma vez.

A nitretação por banho de sal também é adequada para trabalhos de alto volume. A nitretação por plasma tem o maior custo inicial de equipamento e é tipicamente melhor para lotes menores ou componentes individuais de alto valor.

Impacto Ambiental e de Segurança

A nitretação por plasma é o processo mais limpo e seguro. Não usa produtos químicos tóxicos e não produz subprodutos perigosos.

A nitretação a gás usa grandes quantidades de amônia, que é um gás tóxico e inflamável que requer manuseio cuidadoso. A nitretação por banho de sal apresenta os maiores riscos devido ao uso de sais de cianeto tóxicos e de alta temperatura e aos desafios de descarte resultantes.

Considerações de Material e Geometria

As temperaturas de processamento mais baixas do plasma o tornam ideal para aços pré-endurecidos, pois pode nitretar abaixo da temperatura de revenimento do material, preservando a resistência do núcleo. Também é excepcionalmente eficaz para aços inoxidáveis.

A nitretação por banho de sal se destaca no tratamento de peças com geometrias muito complexas, furos cegos e pequenos orifícios, pois o líquido garante contato superficial completo e uniforme.

Selecionando o Processo Certo para Sua Aplicação

Sua decisão final deve ser guiada pelo fator mais crítico do seu projeto.

- Se o seu foco principal é o tratamento econômico de grandes lotes: A nitretação a gás é o padrão da indústria e oferece um equilíbrio confiável de propriedades.

- Se o seu foco principal é o controle máximo e o desempenho para componentes críticos: A nitretação por plasma oferece precisão incomparável sobre a estrutura da camada, tornando-a ideal para aplicações de alto valor.

- Se o seu foco principal é a velocidade e o tratamento de peças com geometrias complexas: A nitretação por banho de sal proporciona uma formação rápida da camada, mas requer um gerenciamento cuidadoso de materiais perigosos.

Ao entender essas diferenças fundamentais, você pode selecionar o processo de nitretação que se alinha perfeitamente com seus objetivos de engenharia e capacidades operacionais.

Tabela Resumo:

| Processo | Característica Principal | Melhor Para |

|---|---|---|

| Nitretação a Gás | Custo-benefício, grandes lotes | Produção de alto volume, componentes padrão |

| Nitretação por Banho de Sal | Rápida, uniforme em formas complexas | Geometrias complexas, processamento rápido |

| Nitretação por Plasma | Controle máximo, processo limpo | Componentes críticos/de alto valor, aços inoxidáveis |

Ainda não tem certeza de qual processo de nitretação é o certo para seus componentes? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis para testes e análises de materiais, incluindo processos de endurecimento superficial. Podemos ajudá-lo a analisar suas necessidades específicas de material, geometria e desempenho para recomendar a solução ideal. Entre em contato com nossa equipe técnica hoje para discutir seu projeto e garantir que você alcance as propriedades de superfície perfeitas para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional