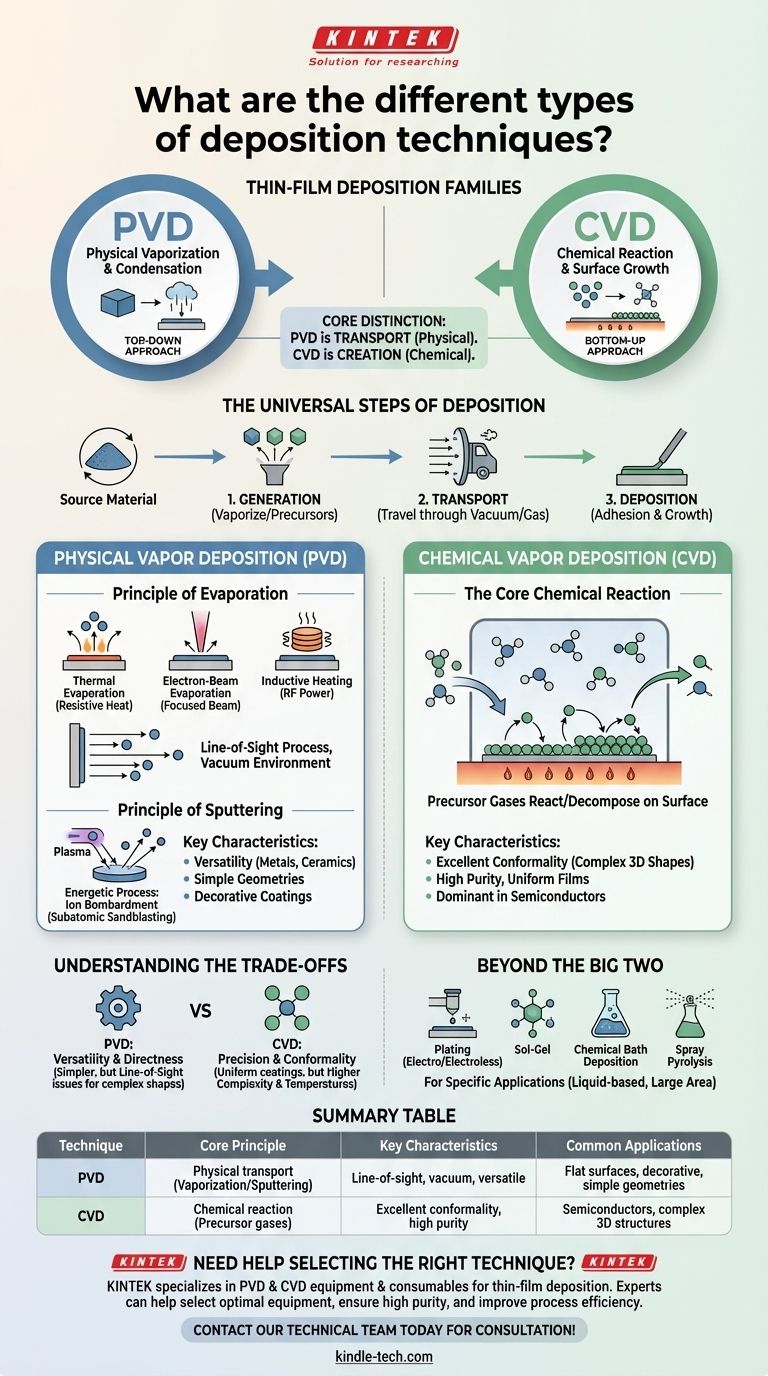

No nível mais alto, as técnicas de deposição de filmes finos são categorizadas em duas famílias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). PVD envolve a vaporização física de um material fonte sólido em vácuo e sua condensação em um substrato, enquanto CVD usa reações químicas de gases precursores para crescer uma nova camada de material diretamente na superfície do substrato.

A distinção central reside em como o material viaja e chega. PVD é um processo físico de transporte, como pintura em spray com átomos. CVD é um processo químico de criação, onde um filme é construído átomo por átomo a partir de gases reativos na superfície alvo.

As Etapas Universais da Deposição

Antes de examinar métodos específicos, é útil entender a sequência fundamental que a maioria das técnicas de deposição segue. Isso fornece uma estrutura para comparar diferentes abordagens.

Da Fonte à Superfície

Quase toda técnica envolve três estágios:

- Geração: Um material fonte é convertido em uma espécie transportável — seja vaporizando-o (PVD) ou usando gases precursores voláteis (CVD).

- Transporte: Essas espécies viajam da fonte para o substrato, tipicamente através de vácuo ou um ambiente gasoso controlado.

- Deposição: As espécies aderem ao substrato, formando um filme fino e iniciando o processo de crescimento.

Deposição Física de Vapor (PVD): Uma Abordagem "De Cima para Baixo"

PVD abrange uma família de métodos que movem fisicamente o material de uma fonte (alvo) para um substrato. Esses processos ocorrem sob condições de vácuo alto ou ultra-alto e não envolvem reações químicas para formar o filme.

O Princípio da Evaporação

A evaporação é o método PVD mais intuitivo. Um material fonte sólido é aquecido em vácuo até que seus átomos ou moléculas vaporizem, viajem em linha reta e se condensem como um filme sólido no substrato mais frio.

Existem várias maneiras de aquecer o material fonte:

- Evaporação Térmica: Usa uma fonte de calor resistiva simples (como um filamento quente) para evaporar o material.

- Evaporação por Feixe de Elétrons: Um feixe focado de elétrons de alta energia aquece o material fonte com grande precisão, permitindo a deposição de materiais com pontos de fusão muito altos.

- Aquecimento Indutivo: Energia de radiofrequência (RF) é usada para induzir correntes parasitas em um cadinho, que por sua vez aquece o material fonte dentro dele.

O Princípio da Pulverização Catódica (Sputtering)

A pulverização catódica é um processo PVD mais energético. Em vez de ferver o material, ela usa um plasma para bombardear o alvo fonte com íons de alta energia.

Este bombardeio age como um jateamento de areia subatômico, desalojando átomos do alvo. Esses átomos ejetados viajam e se depositam no substrato, formando um filme denso e fortemente aderido.

Deposição Química de Vapor (CVD): Uma Abordagem "De Baixo para Cima"

CVD é fundamentalmente diferente de PVD. É um processo químico onde o substrato é exposto a um ou mais gases precursores voláteis, que reagem ou se decompõem na superfície do substrato para produzir o filme desejado.

A Reação Química Central

Em um processo CVD, gases reatores são introduzidos em uma câmara contendo o substrato aquecido. A energia térmica do substrato fornece a energia de ativação necessária para que as reações químicas ocorram exclusivamente em sua superfície.

Este processo "cresce" um filme de alta pureza e alto desempenho diretamente no wafer ou componente. Como depende do fluxo de gás e das reações superficiais em vez de uma linha de visão direta, o CVD é excepcionalmente bom na criação de revestimentos uniformes.

Por Que o CVD Domina em Semicondutores

CVD é o método de deposição mais comumente usado na indústria de semicondutores. Sua capacidade de produzir filmes extremamente precisos e conformais — o que significa que eles podem revestir topografias de superfície tridimensionais complexas uniformemente — é crítica para a fabricação de microeletrônicos modernos.

Entendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD é ditada pelas propriedades do filme exigidas, pelo material que está sendo depositado e pela geometria do substrato.

PVD: Versatilidade e Direção

PVD é frequentemente mais simples e pode ser usado para depositar uma gama muito ampla de materiais, incluindo metais e cerâmicas. No entanto, como é um processo de "linha de visão", pode ter dificuldades em revestir formas complexas e recursos de rebaixo uniformemente.

CVD: Precisão e Conformidade

CVD se destaca na produção de filmes altamente puros e uniformes que se conformam perfeitamente à superfície subjacente. Essa precisão tem o custo de maior complexidade, muitas vezes exigindo temperaturas de processo mais altas e o manuseio de produtos químicos precursores voláteis e, às vezes, perigosos.

Além dos Dois Grandes: Outros Métodos

Embora PVD e CVD sejam as técnicas de fase de vapor dominantes, existem outros métodos químicos, muitas vezes envolvendo líquidos. Estes incluem galvanoplastia (eletrodeposição e autocatalítica), sol-gel, deposição em banho químico e pirólise por spray. Essas técnicas são escolhidas para aplicações específicas onde métodos baseados em vapor são impraticáveis ou desnecessários.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a técnica correta requer uma compreensão clara do principal fator impulsionador de sua aplicação.

- Se seu foco principal são revestimentos uniformes e de alta pureza em superfícies complexas (como em semicondutores): CVD é a escolha superior devido à sua excelente conformidade e precisão em nível atômico.

- Se seu foco principal é depositar uma ampla gama de metais ou compostos simples em uma superfície relativamente plana: Técnicas PVD como pulverização catódica ou evaporação oferecem uma solução versátil, direta e muitas vezes mais rápida.

- Se seu foco principal é revestimento de grande área e baixo custo ou se um processo baseado em líquido é necessário: Explore métodos químicos alternativos como galvanoplastia ou pirólise por spray, que operam com princípios totalmente diferentes.

Em última análise, entender a diferença fundamental entre transporte físico (PVD) e criação química (CVD) é a chave para selecionar a técnica de deposição ideal para o seu projeto.

Tabela de Resumo:

| Técnica | Princípio Central | Características Principais | Aplicações Comuns |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Transporte físico de material via vaporização/pulverização catódica | Linha de visão, ambiente de vácuo, versátil para metais/cerâmicas | Superfícies planas, revestimentos decorativos, geometrias simples |

| CVD (Deposição Química de Vapor) | Reação química de gases precursores na superfície do substrato | Excelente conformidade, alta pureza, revestimentos uniformes | Semicondutores, estruturas 3D complexas, microeletrônica |

Precisa de ajuda para selecionar a técnica de deposição correta para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição de filmes finos. Se você está trabalhando com sistemas PVD para revestimentos metálicos ou configurações CVD para aplicações em semicondutores, nossos especialistas podem ajudá-lo a:

- Selecionar o equipamento ideal para seus materiais específicos e requisitos de substrato

- Garantir resultados de alta pureza com nossos consumíveis e acessórios de qualidade

- Melhorar a eficiência do seu processo de deposição e a qualidade do filme

Deixe-nos ajudá-lo a alcançar resultados superiores em filmes finos. Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais