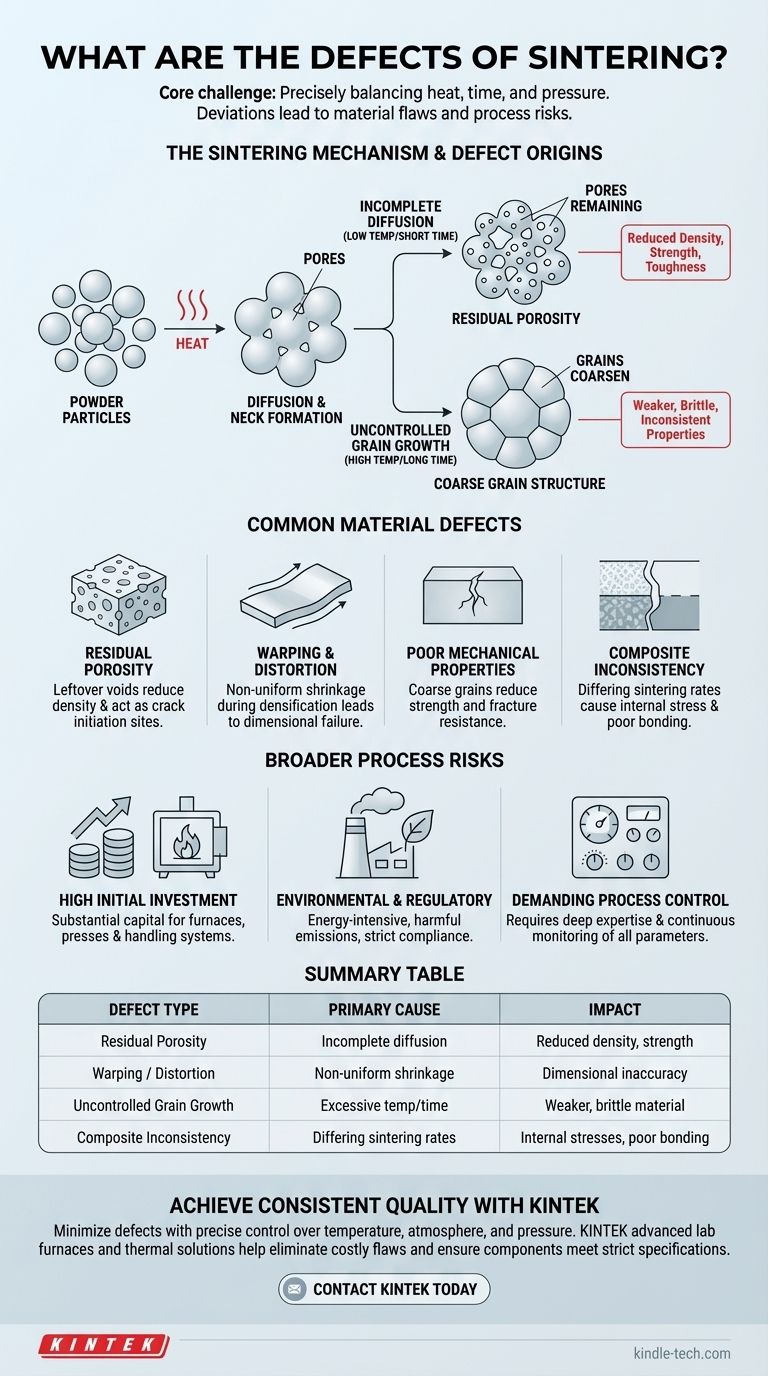

Em sua essência, os principais defeitos da sinterização são falhas microestruturais que comprometem a integridade da peça final, como porosidade residual, crescimento descontrolado de grãos e imprecisões dimensionais como o empenamento. Esses problemas surgem de uma falha em controlar com precisão o processo de ligação por difusão no cerne da sinterização, onde partículas de pó individuais são fundidas em uma massa sólida.

Embora a sinterização seja um método poderoso para criar componentes densos a partir de materiais com altos pontos de fusão, seu desafio fundamental reside no gerenciamento do equilíbrio delicado entre calor, tempo e pressão. Desvios levam não apenas a defeitos materiais, mas também expõem o processo a riscos financeiros e regulatórios significativos.

A Fonte dos Defeitos: O Mecanismo de Sinterização

Para entender os defeitos, devemos primeiro entender o processo. A sinterização transforma um "corpo verde" de pó frouxamente compactado em um objeto sólido e denso.

Do Estado de Pó ao Estado Sólido

O processo começa aquecendo o material pulverizado a uma temperatura abaixo de seu ponto de fusão. Nessas altas temperaturas, os átomos nos pontos de contato entre as partículas de pó começam a se difundir, criando e ampliando "pescoços" que unem as partículas.

À medida que essa difusão continua, os centros das partículas são puxados para mais perto, eliminando sistematicamente os espaços vazios (poros) entre eles. É isso que aumenta a densidade e a resistência da peça.

Onde as Coisas Dão Errado: Difusão Incompleta

Defeitos geralmente se originam quando esse processo de difusão é incompleto ou não uniforme. Se a temperatura for muito baixa ou o tempo for muito curto, os pescoços entre as partículas não se formarão completamente e os poros permanecerão presos dentro do material.

O Problema do Crescimento Descontrolado de Grãos

Inversamente, se a temperatura for muito alta ou mantida por muito tempo, os grãos do material podem crescer excessivamente. Embora isso possa eliminar os poros, muitas vezes leva a um produto final mais fraco e quebradiço, com propriedades mecânicas inconsistentes.

Defeitos Comuns de Material em Peças Sinterizadas

Os desafios no controle do mecanismo de sinterização se manifestam como defeitos específicos e mensuráveis no componente final.

Porosidade Residual

Este é o defeito mais comum. Poros são vazios remanescentes que não foram eliminados durante a densificação. Alta porosidade reduz a densidade, a resistência e a tenacidade do material, e pode atuar como locais de início de trincas sob estresse.

Empenamento e Imprecisão Dimensional

A sinterização quase sempre envolve encolhimento à medida que os poros são eliminados. Se esse encolhimento não for perfeitamente uniforme em toda a peça — devido a aquecimento desigual ou compactação inconsistente do pó — o componente pode empenar, distorcer ou deixar de atender às tolerâncias dimensionais críticas.

Propriedades Mecânicas Ruins

Mesmo em uma peça totalmente densa, defeitos podem existir no nível microestrutural. O crescimento de grãos descontrolado leva a uma estrutura de grãos grosseira, que tipicamente reduz a resistência do material e a resistência à fratura em comparação com um equivalente de grão fino.

Complexidade com Materiais Compósitos

Ao sinterizar múltiplos materiais juntos (compósitos), o processo se torna significativamente mais complexo. Materiais diferentes têm diferentes temperaturas de sinterização e taxas de difusão, tornando difícil alcançar uma estrutura uniforme e bem ligada sem introduzir tensões internas ou reações químicas indesejadas.

Compreendendo os Riscos Operacionais Mais Amplos

Além dos defeitos materiais, a sinterização acarreta riscos operacionais e financeiros significativos que devem ser considerados.

Alto Investimento Inicial

O equipamento necessário para a sinterização — fornos de alta temperatura, prensas de alta pressão e sistemas de manuseio de pó — representa um investimento de capital substancial. Para produtos de baixo volume, essa alta barreira de entrada pode tornar o processo economicamente inviável.

Obstáculos Ambientais e Regulatórios

A sinterização é um processo intensivo em energia. Além disso, a fase inicial de aquecimento geralmente envolve a queima de aglutinantes orgânicos usados para moldar o corpo verde, o que pode liberar emissões nocivas. Isso sujeita as operações a regulamentações ambientais rigorosas que podem impactar as taxas de produção e aumentar os custos de conformidade.

Controle de Processo Exigente

A sinterização não é um processo simples de "configurar e esquecer". Atingir resultados consistentes e de alta qualidade requer profundo conhecimento e controle contínuo e rigoroso sobre parâmetros chave como perfis de temperatura, pressão, atmosfera e as características iniciais do pó (tamanho e forma das partículas).

Fazendo a Escolha Certa para Seu Objetivo

Avaliar a sinterização requer pesar suas capacidades únicas contra seus desafios inerentes. Seu objetivo principal deve guiar sua decisão.

- Se seu foco principal é alcançar a densidade e resistência máximas: Você deve investir em controle de processo preciso para minimizar a porosidade e gerenciar o tamanho do grão, pois essas são as maiores ameaças à integridade mecânica.

- Se seu foco principal é produzir peças complexas, de formato quase final: Seu principal desafio será gerenciar o encolhimento não uniforme, exigindo um projeto cuidadoso da ferramenta e potencialmente modelagem de processo para evitar o empenamento.

- Se seu foco principal é produção com sensibilidade a custos ou de baixo volume: Você deve avaliar seriamente o alto custo de capital dos equipamentos de sinterização em comparação com métodos de fabricação alternativos.

Compreender esses potenciais defeitos e riscos do processo é o primeiro passo crítico para alavancar com sucesso as capacidades exclusivas da sinterização.

Tabela Resumo:

| Tipo de Defeito | Causa Principal | Impacto na Peça Final |

|---|---|---|

| Porosidade Residual | Difusão incompleta (baixa temperatura/tempo curto) | Densidade, resistência e tenacidade reduzidas |

| Empenamento / Distorção | Encolhimento não uniforme durante a densificação | Imprecisão dimensional, falha em atender tolerâncias |

| Crescimento Descontrolado de Grãos | Temperatura ou tempo excessivos | Material mais fraco e quebradiço com propriedades inconsistentes |

| Inconsistência de Compósitos | Diferentes taxas de sinterização dos materiais | Tensões internas, ligação deficiente, reações químicas |

Obtenha peças sinterizadas consistentes e de alta qualidade com a KINTEK.

Minimizar defeitos como porosidade e empenamento requer controle preciso sobre temperatura, atmosfera e pressão. A KINTEK é especializada em fornos de laboratório avançados e soluções de processamento térmico projetadas para os requisitos exigentes da sinterização. Nosso equipamento ajuda você a eliminar falhas dispendiosas, melhorar as propriedades do material e garantir que seus componentes atendam a especificações rigorosas.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de sinterização. Entre em contato com a KINTEK hoje para discutir as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural