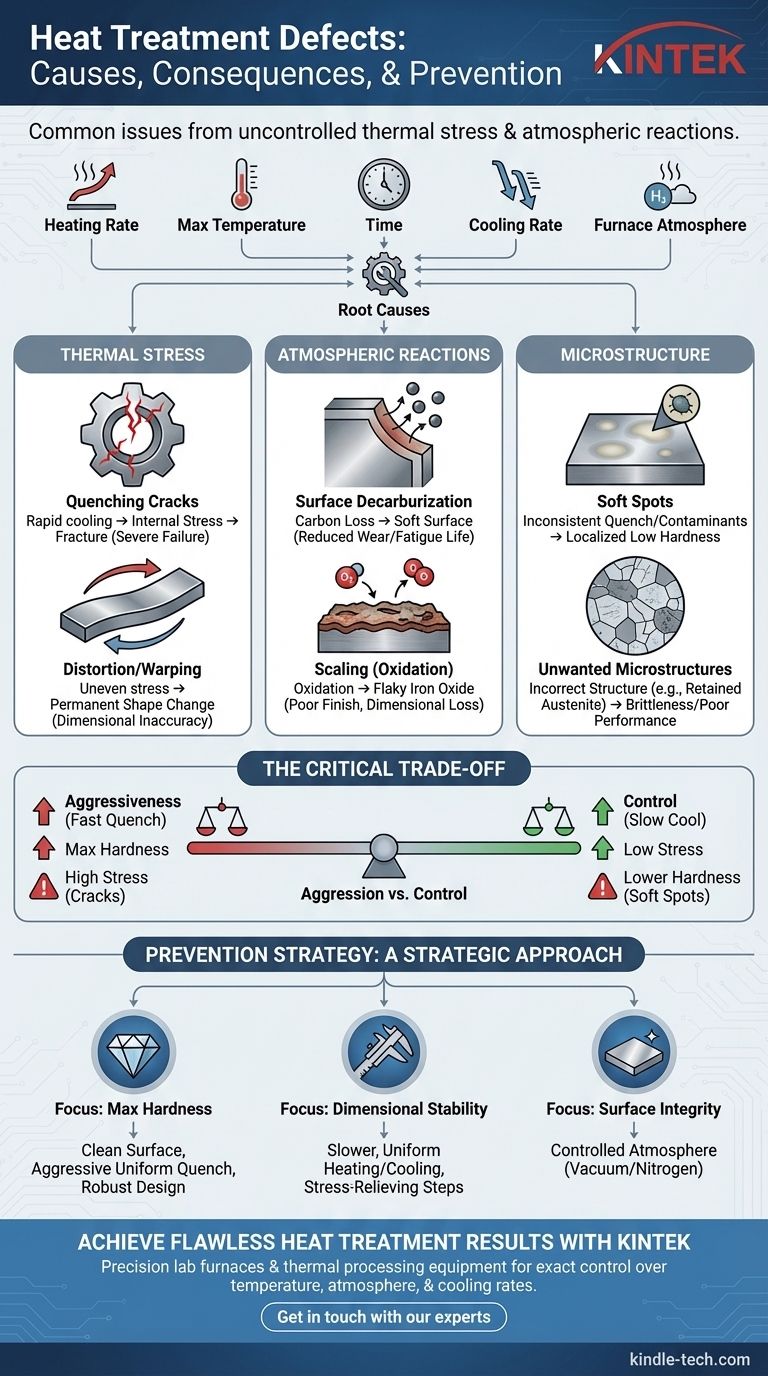

Os defeitos mais comuns no tratamento térmico incluem rachaduras de têmpera, distorção, descarbonetação, pontos moles e formação de carepa superficial. Esses problemas surgem do controle inadequado das variáveis centrais do processo: a taxa de aquecimento, a temperatura máxima, a duração do aquecimento, a taxa de resfriamento e a composição da atmosfera do forno.

Defeitos de tratamento térmico não são falhas aleatórias. São consequências previsíveis de um desequilíbrio entre o material, sua geometria e o processo térmico aplicado, sendo que os problemas mais críticos decorrem de estresse térmico e reações atmosféricas descontroladas.

Defeitos Causados por Estresse Térmico

As rápidas mudanças de temperatura inerentes ao tratamento térmico criam imenso estresse interno no material. Se não for gerenciado, esse estresse é a principal fonte de falha catastrófica.

Rachaduras de Têmpera

Rachaduras de têmpera são o defeito de tratamento térmico mais grave. Ocorrem quando uma peça é resfriada muito rapidamente, fazendo com que diferentes seções do material se contraiam em taxas diferentes.

Essa retração diferencial cria tensões internas que excedem a resistência à tração do material, resultando em fraturas. Cantos vivos ou mudanças abruptas na espessura da seção são pontos de iniciação comuns para essas rachaduras.

Distorção e Empenamento

A distorção, incluindo empenamento e mudanças de forma (ovalização), é um resultado menos grave das mesmas tensões térmicas que causam rachaduras.

Quando as tensões internas do aquecimento e resfriamento são aliviadas, a peça muda permanentemente de forma. Isso é particularmente comum em peças longas e finas ou componentes com geometria não simétrica.

Defeitos Devido a Reações de Superfície e Atmosféricas

O ambiente dentro do forno desempenha um papel crítico. Reações entre a superfície metálica aquecida e a atmosfera circundante podem degradar as propriedades do material de fora para dentro.

Descarbonetação Superficial

A descarbonetação é a perda de teor de carbono da superfície do aço. Em altas temperaturas, os átomos de carbono podem reagir com gases na atmosfera do forno (como oxigênio ou vapor d'água) e se difundir para fora da peça.

Isso deixa uma camada superficial macia e com baixo teor de carbono, que reduz drasticamente a resistência ao desgaste e a vida útil à fadiga, mesmo que o núcleo da peça esteja devidamente endurecido.

Formação de Carepa (Oxidação)

A formação de carepa é a criação de uma camada espessa e escamosa de óxido de ferro na superfície da peça. Ocorre quando o aço aquecido reage diretamente com o oxigênio em um forno com atmosfera comum.

Embora alguma formação leve de carepa seja esperada, carepa pesada pode arruinar o acabamento superficial, interferir nos processos de usinagem subsequentes e levar a uma perda de precisão dimensional.

Defeitos na Microestrutura do Material

O propósito de todo o tratamento térmico é alcançar uma estrutura cristalina (microestrutura) específica e desejável dentro do material. Quando o processo é falho, resulta uma estrutura indesejável ou inconsistente.

Pontos Moles

Pontos moles são áreas localizadas na superfície de uma peça temperada que não conseguiram atingir a dureza especificada.

Isso é frequentemente causado por contaminantes na superfície (como carepa ou óleo) que isolam a peça do meio de têmpera, ou por inconsistências no próprio processo de têmpera, como bolhas de vapor.

Microestruturas Indesejadas

Um tratamento térmico bem-sucedido cria uma microestrutura uniforme e pretendida (por exemplo, martensita para alta dureza). Defeitos microestruturais incluem a presença de austenita retida ou grãos grandes e grosseiros.

Essas estruturas incorretas podem levar à fragilidade, má resistência ao desgaste ou falha em atender às especificações de dureza, mesmo que não haja rachaduras visíveis ou pontos moles presentes.

Compreendendo os Compromissos

O desafio central no tratamento térmico é gerenciar o compromisso fundamental entre alcançar alta dureza e introduzir fragilidade excessiva e estresse interno.

Agressividade vs. Controle

Uma têmpera muito agressiva (rápida) é necessária para atingir a dureza máxima, mas também gera o maior estresse térmico, aumentando o risco de rachaduras e distorção.

Inversamente, um processo de resfriamento mais lento e controlado reduz o estresse, mas pode não resfriar a peça rápido o suficiente para atingir a microestrutura endurecida desejada, resultando em pontos moles ou dureza geral ruim.

O Papel do Design

A geometria da peça é um fator crítico. Designs com cantos internos vivos, furos profundos ou mudanças drásticas na espessura criam concentrações de estresse. Essas características são altamente suscetíveis a rachaduras durante a têmpera, forçando um compromisso na agressividade do processo de tratamento térmico.

Prevenção de Defeitos: Uma Abordagem Estratégica

Controlar os resultados do tratamento térmico requer foco no objetivo específico do componente. Sua estratégia deve ser adaptada à propriedade mais crítica que você precisa alcançar.

- Se seu foco principal for dureza máxima: Garanta uma superfície de peça limpa e uma têmpera agressiva e uniforme, ao mesmo tempo em que considera um material mais robusto ou modificações de projeto para prevenir rachaduras.

- Se seu foco principal for estabilidade dimensional: Priorize taxas de aquecimento e resfriamento mais lentas e uniformes, e considere adicionar etapas de alívio de tensão pré-tratamento para geometrias complexas.

- Se seu foco principal for integridade superficial: Você deve usar uma atmosfera de forno controlada (como vácuo ou nitrogênio) para prevenir a descarbonetação e a formação de carepa.

Em última análise, prevenir defeitos significa estabelecer controle preciso sobre cada estágio do processo térmico.

Tabela Resumo:

| Tipo de Defeito | Causa Principal | Consequência Chave |

|---|---|---|

| Rachaduras de Têmpera | Resfriamento rápido causando alto estresse interno | Falha catastrófica da peça |

| Distorção/Empenamento | Aquecimento/resfriamento desigual criando estresse | Imprecisão dimensional |

| Descarbonetação | Perda de carbono da superfície devido à atmosfera do forno | Redução da dureza superficial e vida útil à fadiga |

| Formação de Carepa | Oxidação da superfície em atmosfera descontrolada | Acabamento superficial ruim, perda dimensional |

| Pontos Moles | Têmpera inconsistente ou contaminantes superficiais | Áreas localizadas de baixa dureza |

Alcance resultados de tratamento térmico impecáveis para seus componentes de laboratório.

Defeitos como rachaduras, empenamento e descarbonetação podem comprometer sua pesquisa e desenvolvimento, levando a atrasos caros e dados não confiáveis. A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de processamento térmico projetados para fornecer o controle exato sobre temperatura, atmosfera e taxas de resfriamento que é essencial para prevenir esses problemas comuns.

Se você está endurecendo ferramentas, recozendo amostras ou processando materiais avançados, nossas soluções ajudam você a alcançar resultados consistentes e de alta qualidade, minimizando o estresse térmico e as reações atmosféricas.

Entre em contato conosco hoje para discutir sua aplicação específica e como podemos ajudá-lo a otimizar seu processo de tratamento térmico para resultados superiores.

Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo